MAGMASOFT是德国MAGMA Giessereitechnologie公司研发的改进金属铸件质量、优化工艺条件和降低生产成本的综合的、高效的优化工具,能为所有铸造材料和铸造工艺确定稳健的工艺参数和最佳的铸造工艺条件MAGMASOFT最新版本及其相关模块通过自主优化技术,能够精准确定铸件几何、模具设计、热电偶布局及工艺参数等,为高压压铸工艺提供最优解决方案。这不仅确保了铸件质量的卓越性,还显著提升了生产效率和成本效益。

MAGMASOFT集成了先进的虚拟试验设计与自主优化功能,能够自动运算并评估各种设计方案和参数组合,从而快速确定最佳压射曲线、定量给料、等待时间等关键工艺参数。同时,软件还能优化浇注系统,实现均衡充型、减少气体夹杂物和浇不足现象;优化模具温度控制策略,延长模具使用寿命;调整工艺参数如压射曲线、增压压力等,有效减少缩孔问题。此外,MAGMASOFT还能优化模具设计和淬火条件,以最小化铸件变形,确保产品精度。

对于产品设计、模具设计、钳工及铸造人员而言,MAGMASOFT是实现最优压铸设计、可靠生产工艺、降低质量风险、稳定工艺窗口及挖掘高压压铸材料全部潜力的关键工具。通过综合考虑影响高压压铸质量的所有变量,并与不同生产目标相匹配,MAGMASOFT能够迅速而全面地完成优化任务,助力企业提升竞争力,实现可持续发展。

MAGMASOFT 铸造模拟软件

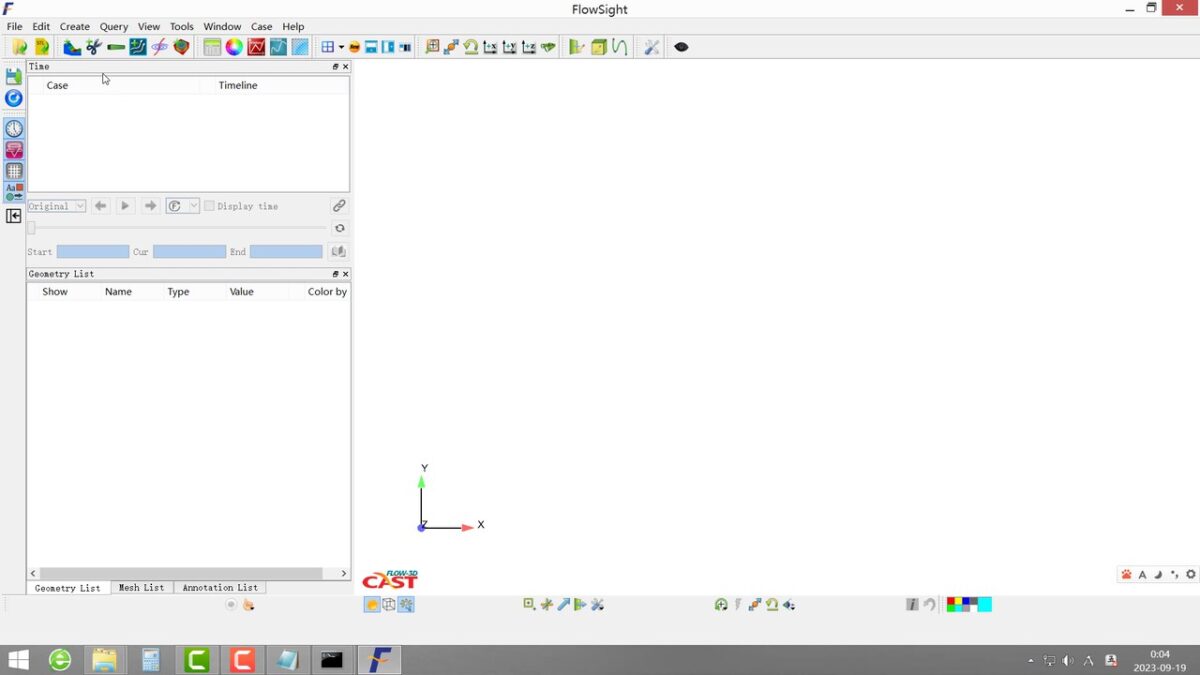

MAGMASOFT 铸造模拟软件  FLOW-3D CAST

FLOW-3D CAST

ProCast有限元铸造模拟软件

ProCast有限元铸造模拟软件  Altair Inspire Cast

Altair Inspire Cast

NOVACAST铸造仿真模拟系统

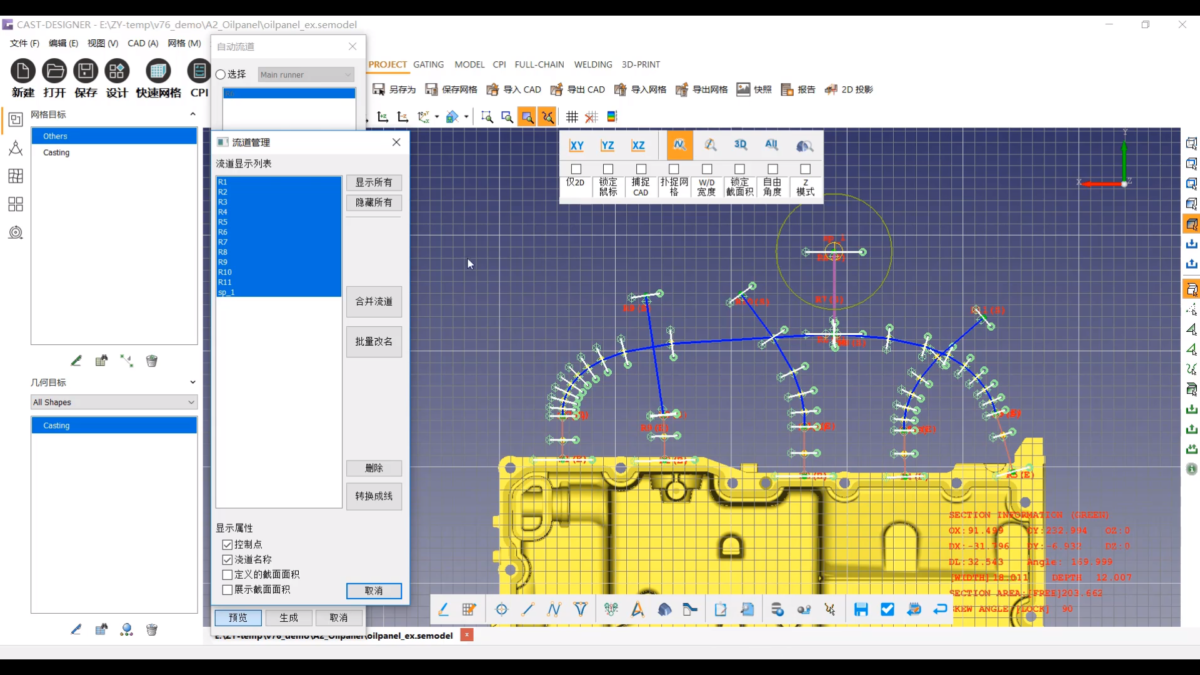

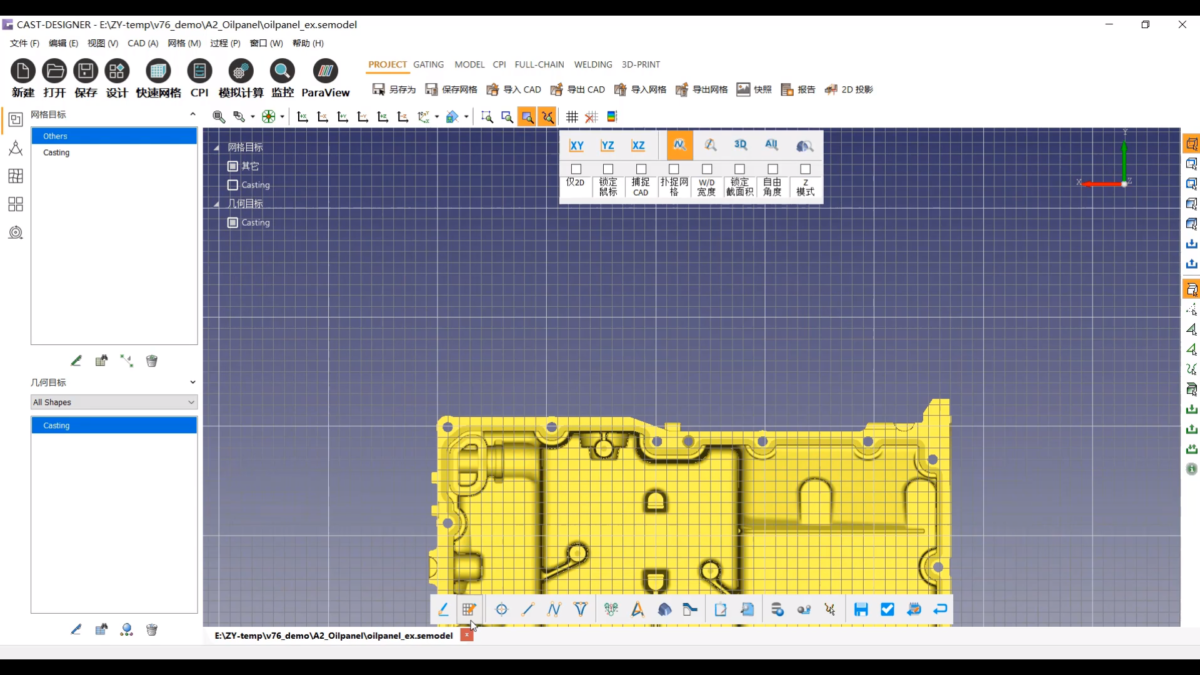

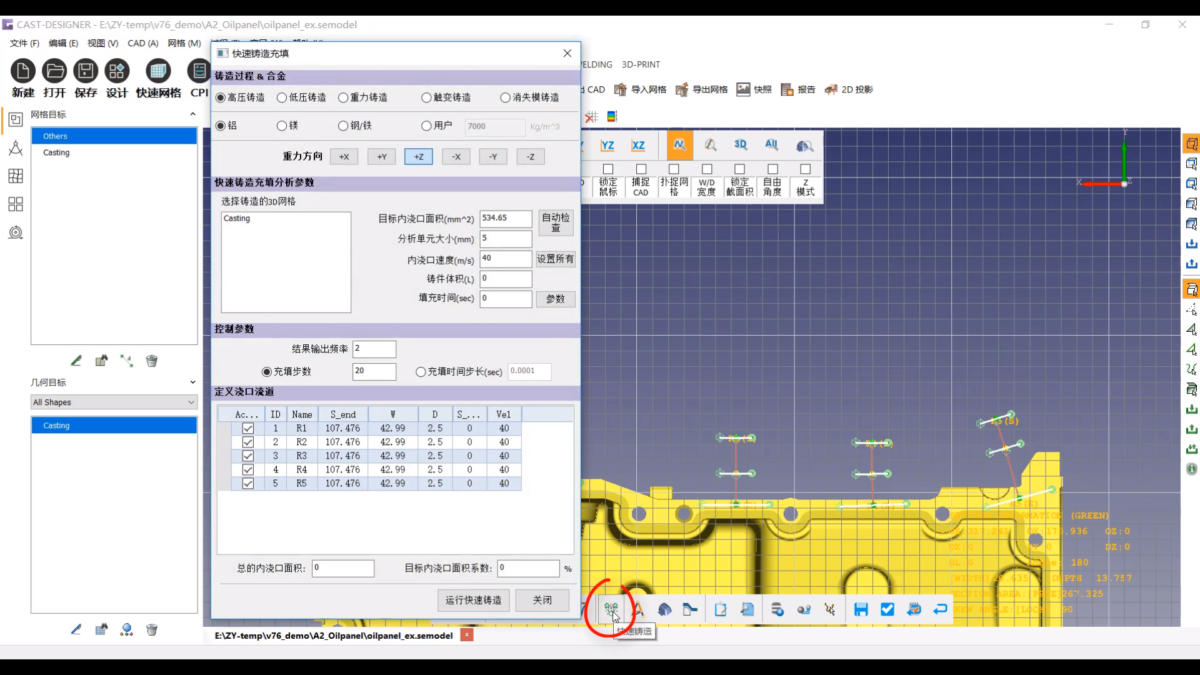

NOVACAST铸造仿真模拟系统  Cast-Designer铸造模流分析软件

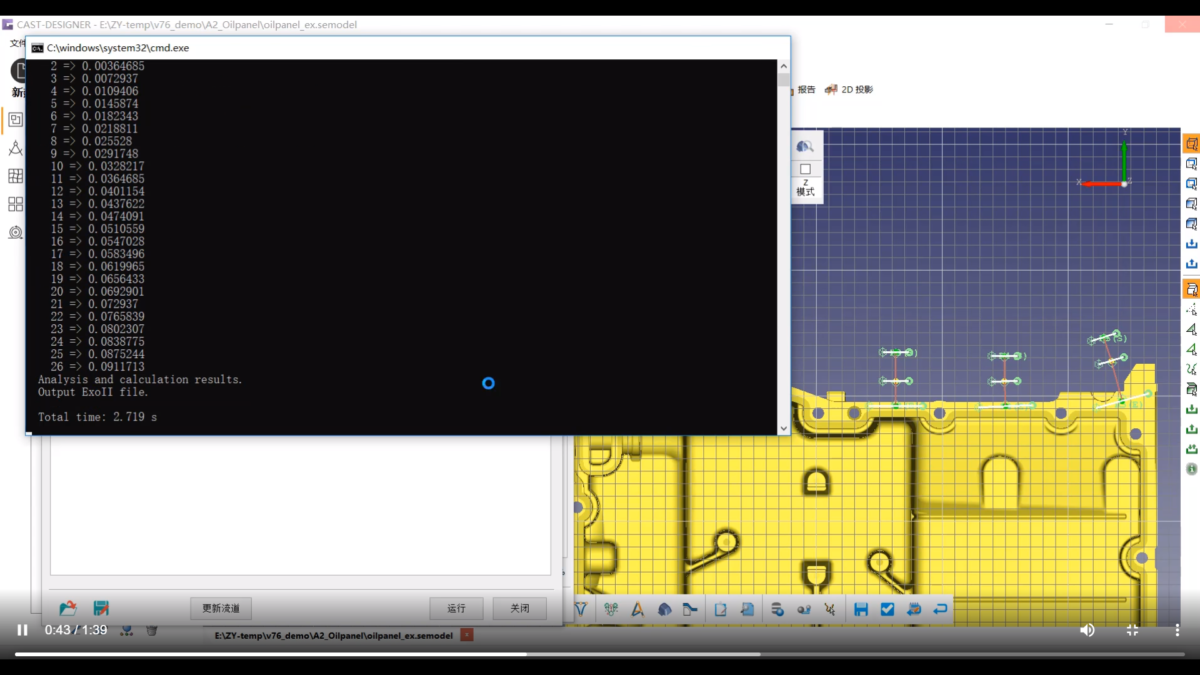

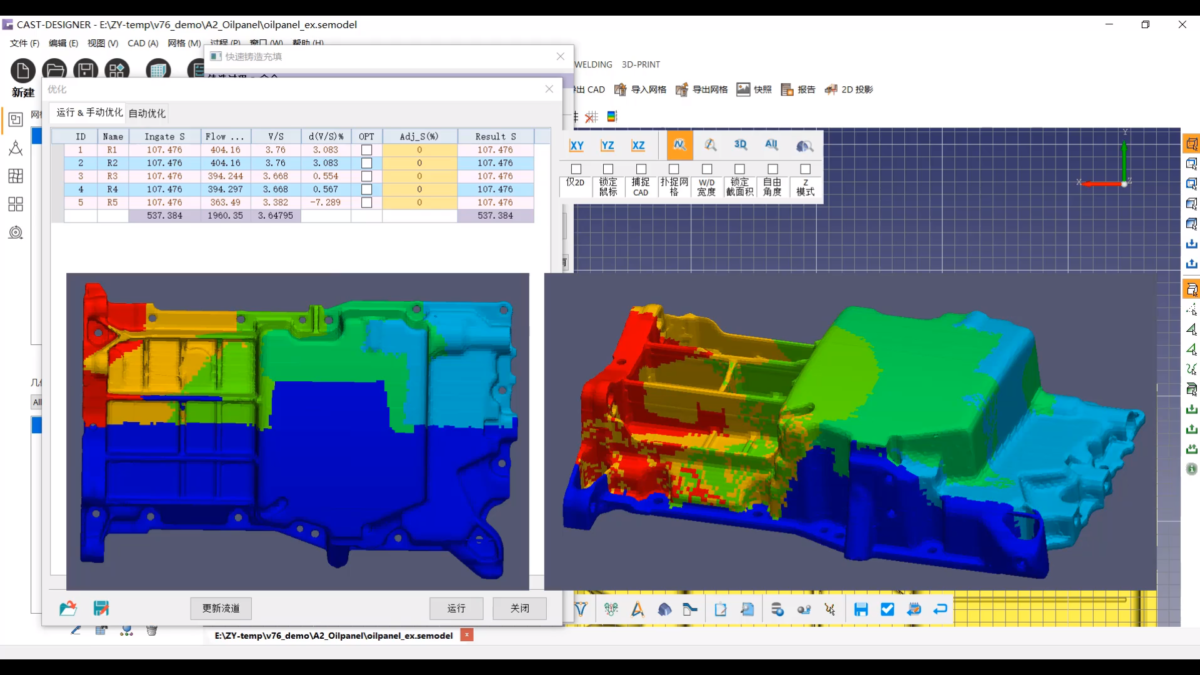

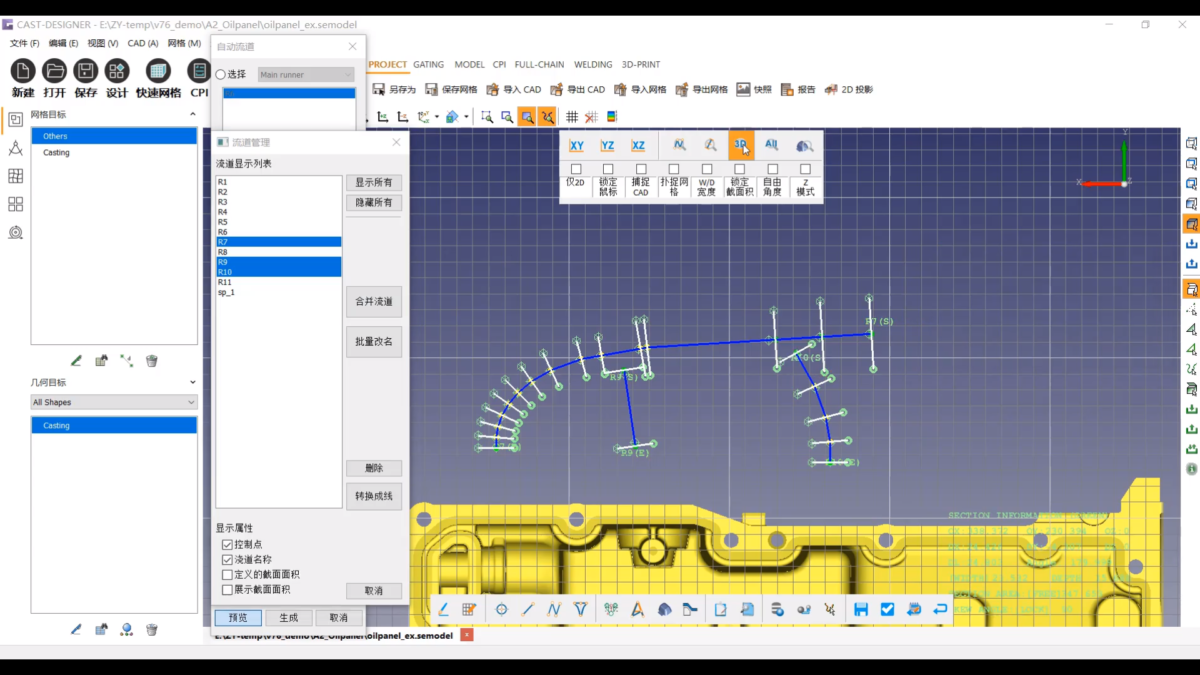

Cast-Designer铸造模流分析软件

SupreCAST智铸超云

SupreCAST智铸超云

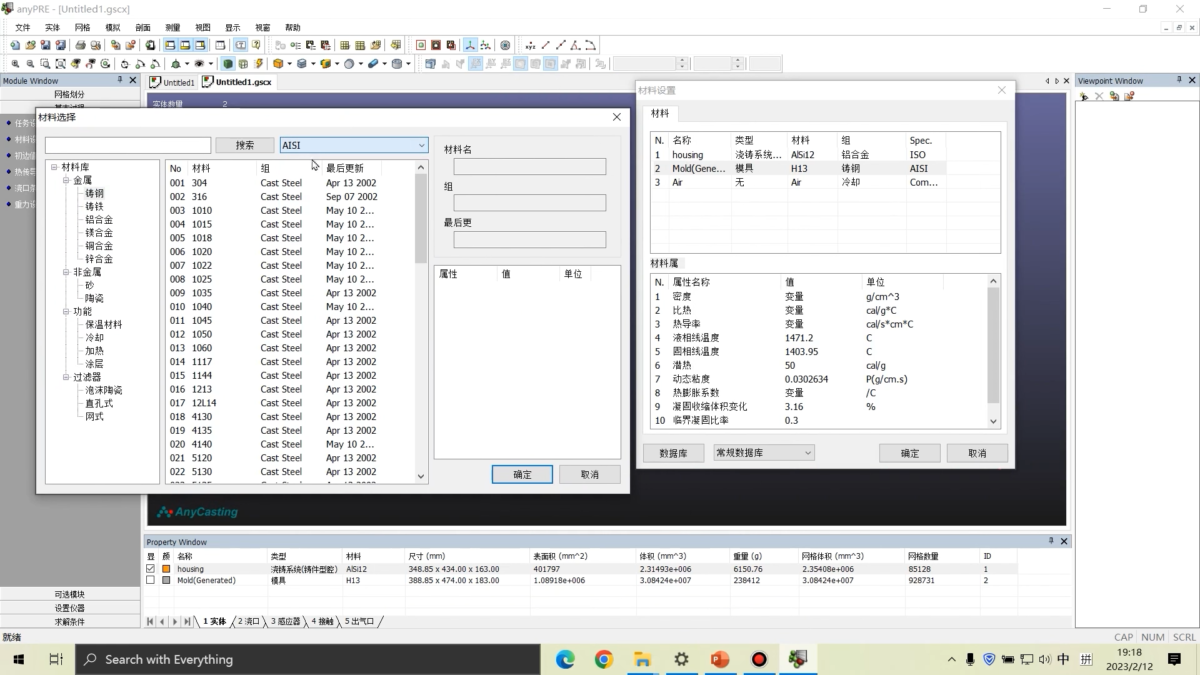

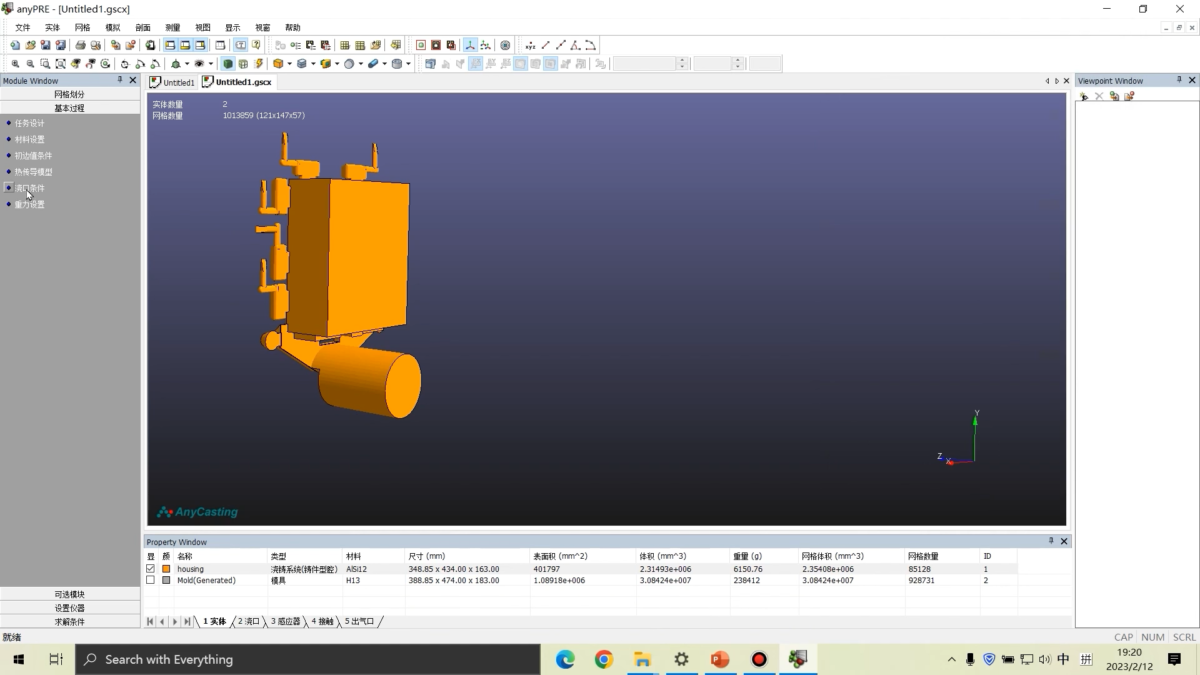

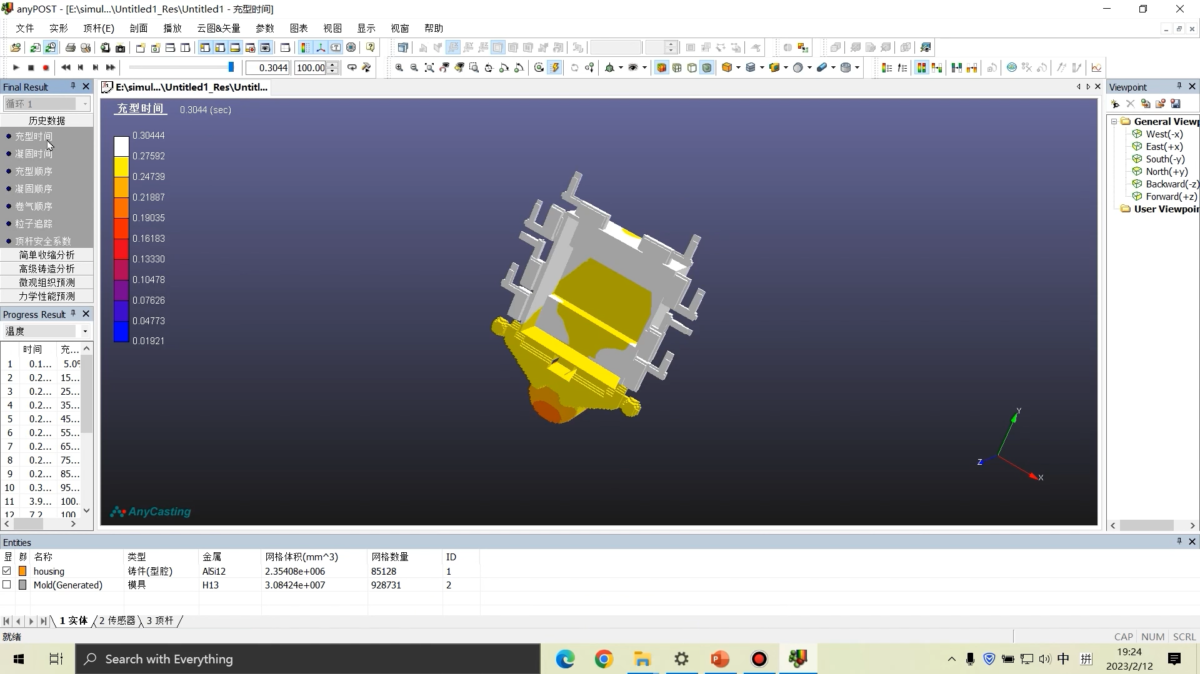

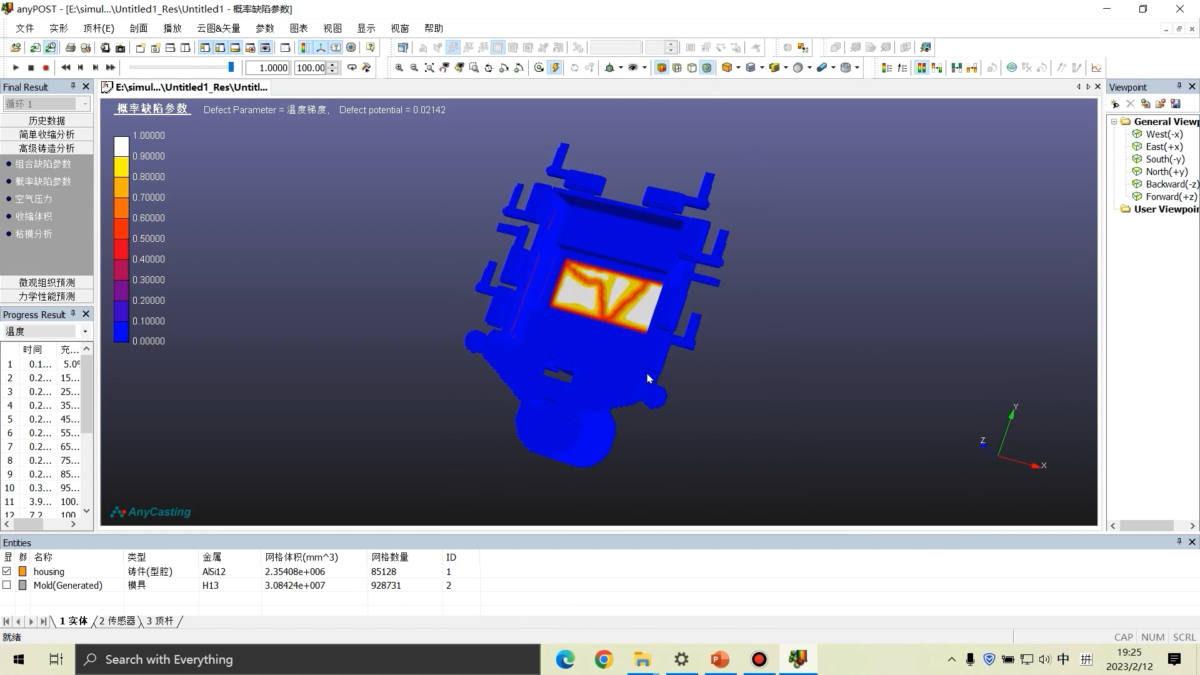

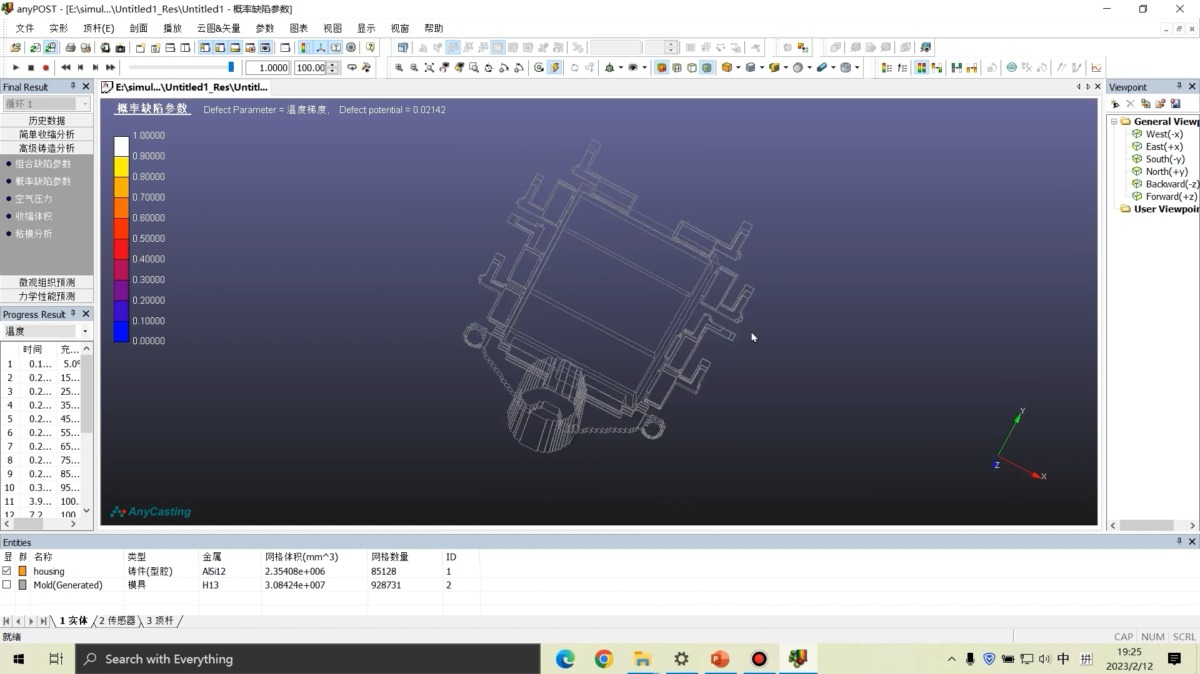

AnyCasting

AnyCasting

苏公网安备 32059002002276号

苏公网安备 32059002002276号