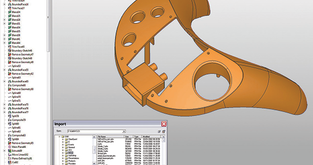

1、数据导入

在几秒钟时间内导入客户数据并开始工作:

(1)在获得客户的部件数据后立即开始工作。完善并缝合数据,或采用非缝合模型和质量欠佳的导入数据。

(2)通过自动数据验证和高度准确的转换功能快速可靠地以所有标准格式导入客户部件数据,包括 IGES、STEP、VDA、Parasolid(包括二进制)、SAT (ACIS)、STL 和 SAB 格式。

(3)充分利用常用 CAD 系统自带的读/写选项,包括 Autodesk® AutoCAD®、Autodesk® Inventor®、CATIA®、PTC® Creo®、Siemens® NX™、Siemens Solid Edge® 和 SOLIDWORKS®。

(4)导入几种专有格式的相关产品制造信息 (PMI)。

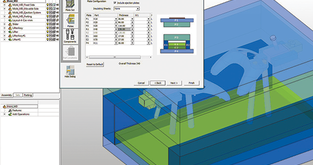

2、报价计划

报价速度和准确度更高,赢得更多业务:

(1)发现底部切削 —立即定位需要修补的斜顶、滑块和区域 — 使用 QuickSplit 即可实现。

(2)通过初步设计(包括滑块和流道等主要机构的放置)快速准确地估算模架成本。

(3)清晰地可视化及分析工程变更,以便准确高效地估算成本。

(4)使用您定义的信息,借助 MoldQuote Generator 根据模架布局生成准确的成本估算,以自动计算报价价格。

(5)打印准备就绪可发送的外观专业的报价,报价中包含初步设计的嵌入式屏幕截图。

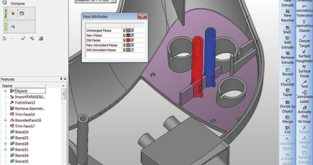

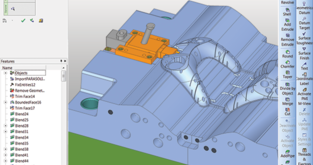

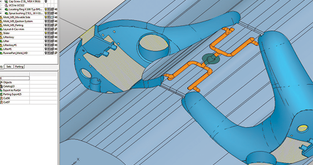

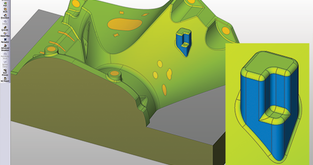

3、分割

使用 QuickSplit - 业界最快、最准确的分割和腔设计工具:

(1)无论部件质量如何,均可立即针对所有模型开始模具设计。

(2)使用专业分析工具识别底部切削、检查几何体、验证分割曲面,来确保分割的准确性。

(3)确定多个打开方向—自动将面分配给正确的方向,从而支持任何数量的滑块和斜顶。

(4)快速生成型芯、型腔、斜顶、滑块和其他有效部件的几何形状,即便是最复杂模型的这些部分也可以实现。

(5)在项目的任何节点有条不紊地对分割应用工程更改。

(6)使用专为模具行业量身定制的强大混合实体/曲面建模功能,快速执行修补和曲面创建作业。

(7)在设计第一天便可以使用适用工具将部件发送到数控机床、铣削机床和线切割机床进行加工,缩短交货时间。

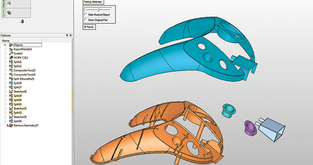

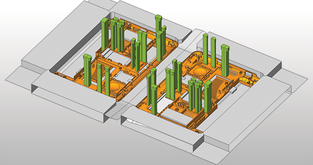

4、初步模具设计

快速创建初步 3D 设计,以评估策略和获得客户批准:

(1)设计具有数千个曲面的任何大小的模具,处理包括多型腔和多腔铸型在内的任何模具布局。

(2)轻松放置模具所有组件,包括板、滑块、斜顶、镶件和其他标准件,以及冷却、注射和流道系统。

(3)生成初步材料清单,以便您可以在订购材料并开始初始加工的同时批准最终设计。

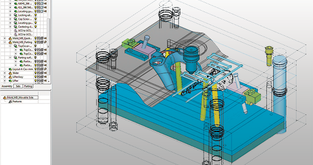

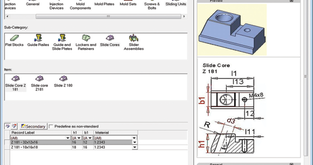

5、模架设计

使用标准件或用户自定义的标准件,在几分钟内即可加载整个模架结构:

(1)轻松将商业标准件加载到标准模架。

(2)使用包含所有组件(板、滑块等)的动态模架模板有效配合非标准模架使用。

(3)在模具设计过程中的任何时候及时修改组件尺寸及更换模架中的部件。

6、型芯、型腔和滑块

利用自动化操作快速完成模具主要组件的设计:

(1)快速、轻松地设计型芯、型腔和滑块。

(2)通过全程保持与初始分模工作的关联性,轻松对模具组件执行工程变更。

7、标准件

可搭配大量精选商业标准件一起工作:

(1)浏览最新的目录库寻找尺寸正确的合适部件。

(2)自动使标准件或子装配体适应主装配体的尺寸或设计细节,如冲孔尺寸。

(3)通过在部件穿过的每个板上自动创建凹槽并在需要时在凹槽上车螺纹,将标准件融合到装配体中。

(4)关联标准件与其钻孔程序,以简化数控编程。

(5)创建您自己的个性化目录。

(6)使用 Cadenas 门户访问其他标准件。

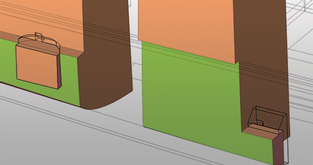

8、斜顶设计

使用专用的斜顶应用工具来加快设计流程:

(1)只需一次操作,即可放入商业或用户定义目录中的斜顶。

(2)即便是最复杂的斜顶也可以切割,同时对作业中考虑到的各个面进行预览,以确保得到优化结果。

(3)创建型腔和型芯凹槽,以便在设计的第一天即可开始进行线切割和铣削。

9、镶件设计

使用专用的镶件应用工具来加快设计流程:

(1)使用强大的工具自动设计镶件(甚至在模板完成切割前),从而在早期阶段便可进行加工。

(2)通过应用自定义形状或手动确定楔形的位置来轻松创建楔形。

(3)切割型腔和型芯凹槽,以便在设计的第一天即可开始进行线切割和钻孔/铣削。

10、喷射系统

使用专用的喷射系统应用工具来改善设计流程:

(1)只需一步即可从商业或用户定义目录中添加数百个喷射器;系统会找到正确的位置,分析喷射器通过的模板,并自动进行修剪。

(2)创建紧贴喷射器上端并沿着主体疏松的凹槽。

(3)关联喷射器与其钻孔程序,以简化数控编程。

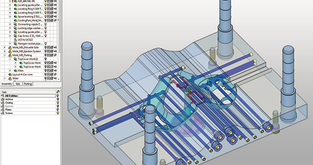

11、冷却系统设计

将应用工具用于冷却流道设计来改善您的设计流程:

(1)使用专用的设计工具来简化复杂冷却系统和全部所需冷却项目(流道、插头、连接器、挡板、短管等)的创建。

(2)检测任何干扰,并在冷却流道位置太靠近其他关键组件时接收提醒。

(3)通过模拟塑料填充和模具冷却来确保模具与部件质量。

(4)关联冷却流道与其钻孔和深钻孔程序,以简化数控编程。

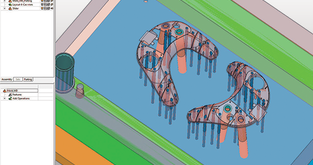

12、随形水路设计

使用应用工具来设计冷却随形流道,并通过使用增材制造技术来大幅减少注塑周期时间。

设计:

(1)使用专用的 Cimatron 工具集进行快速的随形冷却设计。

(2)使用由面片、曲面、实体和线框组成的混合设计工具来设计任意复杂程度的冷却流道。

(3)将局部技术偏移运用于打印后(减材)操作。

(4)验证冷却效率、减少冷却时间和部件翘曲以及利用 FEA 工具进行填充分析。

打印后操作:

(1)设计和制造固定装置以安装打印的镶件,并考虑到局部技术偏移。

(2)使用 Cimatron 2.5 轴到 5 轴铣削与钻孔功能对部件孔和高精度曲面进行精加工。

(3)使用 Cimatron 电极 (EDM) 应用程序可完成精细、准确的细节工作。

13、流道设计

使用专用的应用工具快速而轻松地设计流道:

(1)绘制 2D 流道草图,以便将其自动转换为可以轻松添加浇口衬套的 3D 流道。

(2)利用有助于避免底部切削的机制设计非平面的 3D 流道。

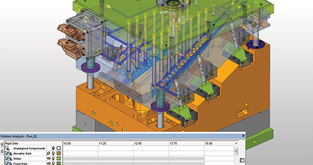

14、运动分析和干涉检测

通过内置的测量、运动分析和碰撞检测功能验证您的设计:

(1)使用壁厚分析、主体完整性分析、拔模角度分析、方向分析、曲率图、干涉检测、Moldex3D 等工具来确保及早发现产品质量问题。

(2)模拟刀具动力学,以发现和确定碰撞,并消除设计错误。

15、ECO 管理

有效分析、实施、验证、跟踪及管理工程变更单 (ECO):

(1)轻松识别由客户更改的几何结构以及对模具组件造成的影响

(2)自动将现有几何形状替换为工程变更单几何形状。

(3)执行验证检查,确保已正确实施所有必要更改。

(4)跟踪工程变更单和文件更改,以进行报告、成本核算和与客户沟通。

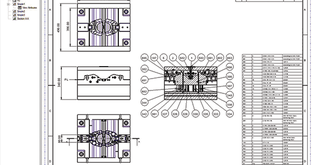

16、图纸

创建并重复使用包含客户规格的图纸模板:

(1)使用强大的模具图纸绘图选项,包括在开放式对象和断开视图上创建剖面的功能。

(2)轻松地将材料清单和孔洞表添加到图纸上。

(3)自动放置中心线、坐标标签和其他图纸元素,节省时间。

(4)生成包含订购部件、车间操作员、质量保证和客户编制文档所需的所有信息的图纸。

(5)在建模过程中快速定义工程绘图视图,然后快速将工程绘图视图转换为图纸。

(6)创建并重复使用包含客户标准图纸规格的模板。

(7)通过创建原始数据的链接来减小图纸文件的大小。

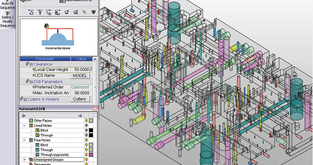

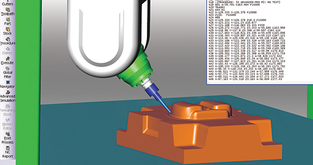

17、快速、高效编程

(1)利用后台刀具路径计算,并行执行程序,从而提高硬件利用率并节省大量时间。

(2)先预览程序结果和参数再对它们进行计算,高度准确地可视化查看与部件相比的剩余毛坯。

(3)借助高准确度的嵌入式材料去除模拟器、干涉和碰撞检测以及色彩编码偏差图,从而自信地进行加工。

(4)集中控制 NC 数据,切割刀具支持多种材料。

(5)在同一个项目或完全不同的项目中重复使用模板或顺序。模板和顺序还可以帮助您在模具车间中实现加工标准化。

18、内置 CAD 功能

(1)充分利用这一全混合系统,它让您能够将线框、曲面、局部开放实体和实体功能进行融合,作为 NC 环境的一部分。

(2)通过添加曲面和轮廓、覆盖孔和槽、延伸曲面以及使用专门功能来应用拔模和圆角,来优化机加工。

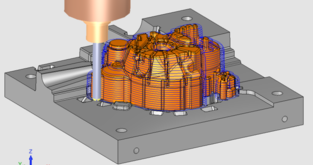

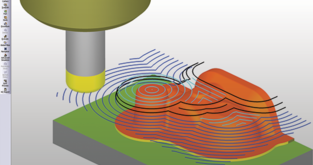

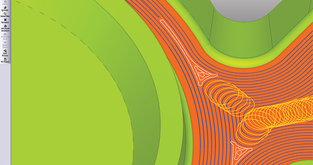

19、高效粗加工

(1)使用 Rough VoluMill 对 3D 板材零件采取快速高效的超大体积铣削。

(2)通过持续更新多轴毛坯,确保任意所选加工策略加工时间较短。

(3)在粗加工和二次开粗作业的所有阶段自动检查刀柄和刀架与自动更新毛坯之间的碰撞。

(4)生成高速铣削 (HSM)、恒定刀具负载的全方位刀具路径、次摆线铣削、两次刀具轨迹之间的高级清洁、层之间的有效粗加工和最先进的脊移除。

20、高质量精加工

从一套丰富的 3 轴到 5 轴优化加工策略中选择,包括:

(1)自适应 Z 层

(2)真正螺旋运动

(3)全面运动

(4)流水线加工

(5)清理(残余材料加工)和清角加工

(6)斜率控制精加工

(7)优化 CBP(流道之间清理)

(8)按零重叠摆线处理独特的脊

(9)预防瀑布边

(10)空气扩展

(11)均匀逼近和缩进

通过内置的局部斜率分析功能,自动调整加工策略以实现优质、面抛光表面质量。

在清洁过程中借助任何切割刀具组合,利用高效加工优势。

21、用于型腔模具制造的完整 5 轴功能

(1)通过直接铣削狭窄的槽和较小的圆角半径来减少对电极的需求。

(2)单一设置实现多侧作业。

(3)有丰富的加工策略供选择,并支持各种刀具,包括锥形刀具、圆球形刀具和槽铣刀。

(4)支持定位和连续铣削,从而可以完全控制倾斜角和超前角,并检查刀柄和刀架与部件之间的干涉和碰撞。

(5)生成按键式 5 轴倾斜刀具路径,特别适用于快速加工带有深腔、窄肋和较小圆角半径的部件,使用更短、刚性更高的刀具可实现最佳表面质量并缩短加工时间。

(6)通过先进的后处理仿真功能来验证所有刀具路径并消除不必要的试模,包括材料移除、剩余毛坯和完整机器运动学。

22、模板加工和钻孔

(1)使用强大的开槽或轮廓铣削选项和全套钻孔功能实现对板的高效和精确加工。

(2)使用灵活的顺序加快钻孔编程。

(3)允许系统在数秒钟时间内自动为数百个孔分配合适的钻孔顺序,节省 90% 的钻孔编程时间。

(4)使用自动相交检测功能以优化的钻孔顺序借助深孔钻床生产经优化的冷却通道。

(5)在模具设计阶段自动传输所分配的孔特性数据,并通过减少顺序管理来节省时间。

(6)在 2 轴或 4 轴线模式下对线切割加工进行编程,通过线切割机床的内置数据库确保最佳 CNC 性能。

(7)通过检查刀架与部件、实际剩余毛坯和夹具之间的碰撞来检查干涉情况。

23、适用于微型、高精度铣削的先进微铣削

Cimatron 是微铣削领域的先驱,为制造用于非常小且经济精密部件的模具提供专门的微加工策略。

(1)使用直径最小达 0.1 毫米的切削刀具生成公差最小达 0.0001 毫米的出色表面质量。

(2)使用 Cimatron 微铣削功能来支持先进的直接铣削。

24、模拟和后处理器支持

(1)在加工之前查看切割过程及其结果,并使用颜色编码显示,以帮助分析部件周围的剩余材料。

(2)模拟真实的机床动力学和刀具路径运动,并使用 G 代码生成的高级仿真检查刀柄和刀具托架是否符合部件要求。预测机床行为有助于提前纠正并消除错误。

(3)几乎支持所有 3 轴和 5 轴机床的丰富后处理程序以及各种领先的控制器可供选择。

(4)根据具体需求轻松定制最先进的后处理程序生成器。

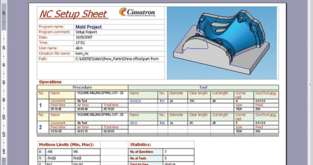

25、数控设置和加工工艺报告

(1)在输出后置加工代码的同时即可自动生成加工工艺报告。

(2)自定义车间报告,在其中加入公司徽标、加工时间、加工限制和其他用户特定数据及参数。

(3)捕获 G 代码输入会话,以提高铣削控制和未来使用。

1、数据导入

在几秒钟时间内导入客户数据并开始工作:

(1)在获得客户的部件数据后立即开始工作。完善并缝合数据,或采用非缝合模型和质量欠佳的导入数据。

(2)通过自动数据验证和所有标准格式的高度准确的转换,快速可靠地导入客户的零件数据,包括IGES、STEP、VDA、Parasolid(包括二进制)、SAT(ACIS)、STL和SAB。

(3)利用流行的CAD系统的本地读/写选项,包括Autodesk® AutoCAD®, Autodesk® Inventor®, CATIA®, PTC® Creo®, Siemens® NX™, Siemens Solid Edge®, 和SOLIDWORKS®。

(4)导入几种专有格式的相关产品制造信息 (PMI)。

2、报价计划

速度和准确地估算成本,赢得更多业务:

(1)使用 DieQuote Generator 生成准确的成本估算,该生成器可使用您的 CAD 数据和制造信息自动计算报价价格。

(2)使用业界速度最快的毛坯设计功能在破纪录的时间内计算毛坯。

(3)通过有效嵌套在数分钟(无需数小时)时间内确定材料需求和用量,从而确定:级数(工位)、级进距离(间距)、带材宽度、毛坯位置和角度、托架形状和位置。

(4)使用内置有限元分析功能,可以清楚了解部件的可成型性和作业的复杂性。

(5)清晰地可视化及分析工程变更,以便准确估算成本。

(6)打印准备就绪可发送的外观专业的报价,报价中包含初步设计的嵌入式屏幕截图。

3、原始设计和成形

快速轻松地创建及编辑成型形状:

(1)通过内置考量功能考量钣金材料类型,对整个部件或部件特定部分执行自动毛坯计算或由用户控制的展平。

(2)在直观环境中工作,尝试不同的成型形状选项。选择首选成型形状来形成带材或创建传输站。

(3)使用Auto Blank on Binder将自由形状展开到三维几何体上,消除了数小时的手工工作。

(4)使用专门的几何工具执行弯曲、拉直、展开、扭曲、翻边等成形操作。

(5)使用强大的实体、曲面和线框功能以最适合您需求的方式工作。

(6)使用内置分析工具—如回弹分析工具、安全区分析工具、曲率图工具、拔模角度分析工具等—确保所有完整性问题在设计初期便得到解决。

(7)使用可仿真部件成型过程中所用实际元素(如压垫、张力调整杆、压边力和约束面)的工具来降低车间试验需求和出错。

(8)借助用于传送冲压模具的嵌套工具确保合理利用原材料。

(9)通过自动将成型阶段生成的信息传输到冲压模具设计环境中,从而节省时间并消除差错。

4、模具布局

借助专用的带材设计环境提高生产率:

(1)利用简化了传递模具和级进模具布局设计的简化环境。

(2)充分利用完全灵活性来确定级数(工位)、级进距离(间距)、带材宽度、毛坯位置、毛坯角度、行之间的距离和其他嵌套参数。

(3)通过实时仿真和验证快速做出及查看变更。

(4)以惊人的速度创建并重新定位切边冲子、托架和导向器,同时实现各个切割操作对剩余带材的影响的可视化。

(5)从成型区域拾起所选自由形态并投放到带材上,以获得所需的带材布局。

(6)使多名设计师可以在冲压模具设计环境中同时设计一个项目,他们可以在模具上创建多个成型形状或工位。

(7)如果您习惯使用 2D 环境,Cimatron 带材布局设计环境不仅提供了相似的 2D 工作流程,而且还有额外的提高生产效率的功能。

5、模组设计

在几秒钟时间内加载与您当前项目需求相匹配的完整冲压模具组:

(1)使用已制作完成并预先安装有印版的现成冲压模具组,对组件和紧固件进行导向。

(2)将用户定义和商业标准件加入到冲压模具座中添加并轻松调整它们的尺寸。

(3)在合适的情况下,允许冲压模具组自动调整自身以适应带材尺寸。

(4)在设计过程中任何节点使用冲压模具设置表轻松调整部件尺寸,使其适合您的项目。

6、冲头 / 矩阵设计

使用丰富的应用工具和强大的建模功能来简化和加速凸模创建:

(1)通过一键定义轮廓来设计切边冲子;Cimatron 冲压模具自动切穿具有预定义偏移量的板材来确定冲子位置。

(2)使用自动化工具快速创建成型和弯曲凸模和切割对象。

(3)利用专用于制造冲压模具的 Cimatron Die 高级混合实体/曲面创建建模工具 3D 构建成型凸模。

(4)由各种切边、导向器和成型冲头以及商业标准件供选择;Cimatron Die 创建自动切割以适用组件。通过应用自定义形状或手动确定楔形的位置来轻松创建楔形。

(5)通过应用自定义形状或手动确定楔形的位置来轻松创建楔形。

7、标准件

可搭配大量精选商业标准件一起工作:

(1)浏览最新的目录库寻找尺寸正确的合适部件。

(2)自动使标准件或子装配体适应主装配体的尺寸或设计细节,如冲孔尺寸。

(3)通过在部件穿过的每个板上自动创建凹槽并在需要时在凹槽上车螺纹,将标准件融合到装配体中。

(4)关联标准件与其钻孔程序,以简化数控编程。

(5)创建您自己的个性化目录。

(6)使用 Cadenas 门户访问其他标准件。

8、碰撞检测和动作分析

(1)利用 3D 环境;在整个设计过程中可视化看见垂直轴,以避免在工作时产生干扰和出现其他错误。

(2)通过内置的测量、运动分析和干涉检测功能验证您的设计。

(3)模拟刀具动力学,在其作业的动态环节中可视化看见冲压模具并确定冲突位置,从而消除设计错误。

9、绘制

创建并重复使用包含客户规格的图纸模板:

(1)使用强大的冲压模具图纸绘图选项,包括在开放式对象和断开视图上创建剖面的功能。

(2)轻松地将材料清单 (BOM) 和孔洞表添加到图纸上。

(3)自动放置中心线、坐标标签和其他图纸元素,节省时间。

(4)生成包含订购部件、车间操作员、质量保证和客户编制文档所需的所有信息的图纸。

(5)在建模过程中快速定义工程绘图视图,然后快速将工程绘图视图转换为图纸。

(6)创建并重复使用包含客户标准图纸规格的模板。

(7)通过创建原始数据的链接来减小图纸文件的大小。

10、内置 CAD 功能

实现最佳加工结果所需的所有 CAD:

(1)充分利用让您能够作为 NC 环境的一部分融合线框、曲面、局部开放实体和实体功能的全混合系统。

(2)通过使用专门的功能来添加曲面和轮廓、覆盖孔和槽、延伸曲面以及应用拔模和圆角来优化加工。

11、高效粗加工

最大限度地提高材料去除率,同时凭借高效率粗加工来延长刀具的使用寿命:

(1)使用 Rough VoluMill 对 3D 板材零件采取快速高效的超大体积铣削。

(2)通过持续更新多轴毛坯,确保任意所选加工策略加工时间较短。

(3)在粗加工和二次开粗作业的所有阶段自动检查刀柄和刀架与自动更新毛坯之间的碰撞。

(4)生成高速铣削 (HSM)、恒定刀具负载的全方位刀具路径、次摆线铣削、两次刀具轨迹之间的高级清洁、层之间的有效粗加工和最先进的脊移除。

12、高质量精加工

(1)通过优质精加工实现优质表面质量:

从一套丰富的 3 轴到 5 轴优化加工策略中选择,包括:

自适应 Z 层

真正螺旋运动

全面运动

流水线加工

清理(残余材料加工)和清角加工

Slope-controlled finishing

优化 CBP(流道之间清理)

按零重叠摆线处理独特的脊

预防瀑布边

空气扩展

均匀逼近和缩进

(2)通过内置的局部斜率分析功能,自动调整加工策略以实现优质、面抛光表面质量。

(3)在清洁过程中借助任何切割刀具组合,利用高效加工优势。

13、用于冲压模具制造的完整 5 轴功能

全套 5 轴功能减少了设置时间,缩短了加工时间,并提高了表面质量:

(1)单一设置实现多侧作业。

(2)有丰富的加工策略供选择,并支持各种刀具,包括锥形刀具、圆球形刀具和槽铣刀。

(3)支持定位和连续铣削,从而可以完全控制倾斜角和超前角,并检查刀柄和刀架与部件之间的干涉和碰撞。

(4)通过先进的后处理仿真功能来验证所有刀具路径并消除不必要的试模,包括材料移除、剩余毛坯和完整机器运动学。

14、模板加工和钻孔

(1)使用强大的开槽或轮廓铣削选项和全套钻孔功能实现高效和精确的模板加工。

(2)使用灵活的顺序加快钻孔编程。

(3)允许系统在数秒钟时间内自动为数百个孔分配合适的钻孔顺序,节省 90% 的钻孔编程时间。

(4)在模具设计阶段自动传输所分配的孔特性数据,并通过减少顺序管理来节省时间。

(5)通过检查刀架与部件、实际剩余毛坯和夹具之间的碰撞来检查干涉情况。

15、模拟和后处理器支持

在对程序进行后处理时会自动生产数控设置和加工工艺报告。

(1)在加工之前查看切割过程及其结果,并使用颜色编码显示,以帮助分析部件周围的剩余材料。

(2)模拟真实的机床动力学和刀具路径运动,并使用 G 代码生成的高级仿真检查刀柄和刀具托架是否符合部件要求。预测机床行为有助于提前纠正并消除错误。

(3)几乎支持所有 3 轴至 5 轴机床的丰富后处理程序以及各种领先的控制器可供选择。

(4)根据您的具体需求轻松定制最先进的后处理程序生成器。

16、数控设置和加工工艺报告

促进NC程序员和车间之间的信息流动:

(1)在你对程序进行后处理时,自动生成NC设置和刀具表报告。

(2)自定义车间报告,在其中加入公司徽标、加工时间、加工限制和其他用户特定数据及参数。

(3)捕获 G 代码输入会话,以提高铣削控制和未来使用。

17、线切割编程

快速、轻松地为线切割机床编程:

(1)支持 2 轴和 4 轴走丝模式。

(2)使用可自动同步上下轮廓的恒定锥形或可变锥形(带手动覆盖选项)在 4 轴模式下处理单个轮廓。

(3)通过内置的 EDM 机床数据库确保最佳的数控性能。

(4)定义您自己的自定义设置,并将多个流程组合至单个模板中,包括完整的线路径模拟,以及基于知识的加工流程模板。

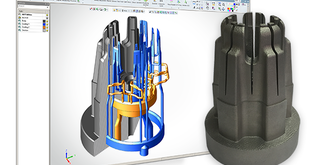

1、电极设计

缩短高达 80% 的设计时间:

(1)使用可轻松选择烧录曲面、自动创建刀柄与毛坯几何形状的先进工具以及通用的曲面创建工具,可在整个设计流程中按照您的方式快速高效地工作。

(2)创建和重复使用模板,在几秒钟内即可完成具有类似拓扑结构的新电极的设计。Cimatron 电极甚至可以根据模板在相关区域内重复进行曲面延伸。

(3)检查整个电极及其底座是否可能与部件或固定装置发生碰撞。

2、电极放电过程

确保放电过程准确无误:

(1)快速定义每个电极的完整放电过程(包括放电间隙、2D 或 3D 平动间隙以及粗加工偏移量)和放电路径。

(2)自动创建每个电极的检验图纸,并允许车间工作人员在电极放电前验证电极尺寸。

(3)轻松为每个电极生成包含对应位置和旋转状况的设置和放电图,以及完整的 EDM 流程图。

3、电极制造

单击按钮即可完成创建完整的 2.5 轴至 5 轴加工程序:

(1)考虑放电参数(包括放电间隙、2D 或 3D 平动间隙以及粗加工偏移量),以加工精确的电极并消除错误。

(2)使用自动着色功能标记组件,以便进行设计验证和选择要在数控模板中使用的几何形状。

(3)轻松创建和重复使用流程模板,从而让您可以自动根据电极几何形状选择用户定义的铣削策略。

(4)支持对非常薄的元件进行加工,并优化了细肋的制造。

(5)通过将放电参数纳入考虑范围之内的 CMM 测量路径直接发送至机床来验证已制电极的尺寸。

(6)使用 EDM 设置工具来定义电极和特定于机床的参数,并控制需要放电的电极及其放电顺序。

1、内置 CAD 功能

实现最佳加工结果所需的所有 CAD:

(1)在让您能够融合线框、曲面、局部开放实体和实体功能的混合 CAD 环境中修复模型、应用拔模和圆角。

(2)利用专用功能覆盖孔洞和槽,延伸曲面。

(3)利用局部开放实体移除或修改圆角与拔模角度。

(4)利用 QuickCompare 检测和分析几何形状变化。

2、高效粗加工、高质量精加工

(1)功能强大的粗加工,具有超高材料切除率,全面开粗效率高 (VoluMill)。

(2)丰富的 3 轴至 5 轴精加工、清根和残料去除策略,包括空切延伸和瀑布式刀路去除,获得优质的曲面质量。

(3)全方位的 3D 面片 5 轴定位加工策略,生成高效、无干涉的刀具路径。

(4)针对电极和微铣削的专业加工策略。

3、模板加工和自动钻孔

(1)制造特征识别 (MFR) 工具可以自动识别凹槽高度、形状和拔模角度,便于更安全、更快速的编程。

(2)2.5 轴粗加工开槽程序可以处理开放和封闭的凹槽,支持 HSM 选项(即圆弧过渡),并且可以避免刀架碰撞。

(3)超高材料去除率的开槽加工 (VoluMill),用于开槽和 2D 清根。

(4)使用标准模板进行自动孔开槽和轮廓加工。

(5)包括识别孔特征和实际毛坯在内的自动排钻孔工艺,最多可比传统的钻孔功能节约 90% 的编程时间。

(6)所有进给/速度参数自动识别交叉的孔,使钻孔操作非常安全。

4、5 轴编程

(1)全方位掌控的 5 轴粗加工和精加工策略,安全高效地完成各种加工任务。

(2)利用省时的叶片、叶轮、叶盘、弯管、接头和涡轮应用。

(3)针对医疗、航空航天和其它复杂部件使用 5 轴机床和材料去除仿真。

(4)访问丰富的后处理程序库,久经验证且适用于所有 5 轴机床和控制器。

5、仿真与验证

借助仿真与验证放心地进行加工。

(1)对真实的机床运动、工件和固定装置等进行仿真

(2)高质量、嵌入式多轴材料去除仿真

(3)对机床、夹具、毛坯、部件、刀具和底座进行可靠碰撞和干涉检测

(4)刀具路径验证生成干涉和碰撞报告,剩余毛坯以不同颜色显示

苏公网安备 32059002002276号

苏公网安备 32059002002276号