Copyright © by 软服之家(苏州)科技有限公司 | 成都软服之家科技有限公司 版权所有 All Rights Reserved. 苏ICP备18061977号-3 苏ICP备18061977号-4蜀ICP备16004033号-3 苏公网安备 32059002002276号. 增值电信业务经营许可证:苏B2-20211237

苏公网安备 32059002002276号. 增值电信业务经营许可证:苏B2-20211237

苏公网安备 32059002002276号. 增值电信业务经营许可证:苏B2-20211237

苏公网安备 32059002002276号. 增值电信业务经营许可证:苏B2-20211237

Flow Science公司研发的FLOW-3D CAST提供了完整的流场和热力学场的全方位铸造解决方案。用于模拟金属铸造过程中的流体流动、凝固和热传导等物理现象。在铸件和铸造工艺的优化过程中将铸造工艺知识与仿真优势相结合。秉持铸造卓越的承诺,将不断深化的仿真技术融入到生产经营中。

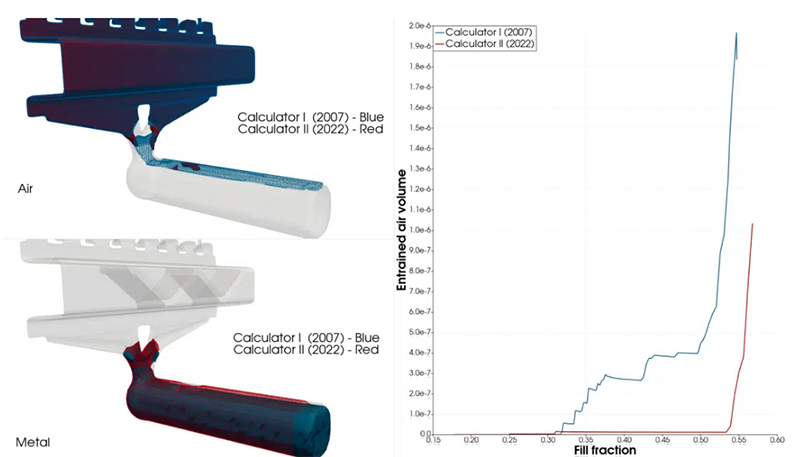

我们改进了慢压射计算器,以提高其准确性、减少卷气、并扩大了有效的范围以更好地处理低速填充层次。同时还简化了用户界面,让其与改进的慢压射计算器相结合,并带来令人印象深刻的结果。现在您可以在基于行程或基于时间的定义中轻松使用慢射计算器中的数据。新的计算器还提供了精细的压射曲线,显著减少慢速压射结束时的卷气问题。

对比2007与2022年慢压射计算器的两个版本。在慢压射结束时,用新的计算器得到卷气更少。

对比2007与2022年慢压射计算器的两个版本。在慢压射结束时,用新的计算器得到卷气更少。

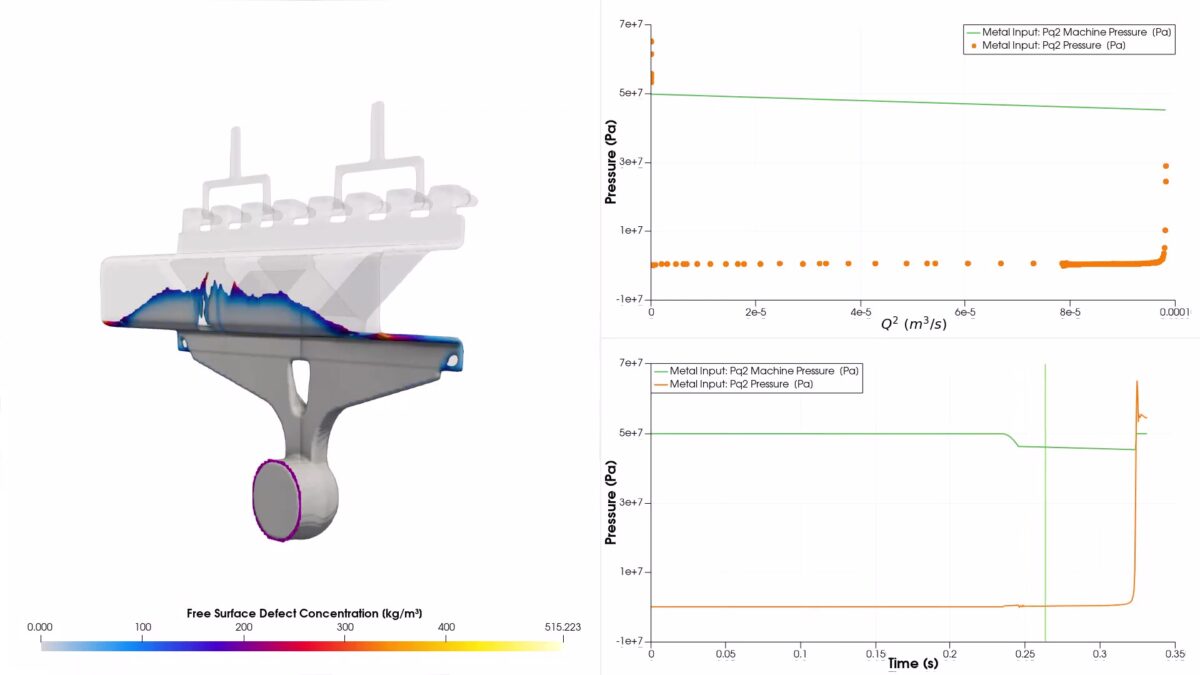

大型铸件的计算成本很高,而Giga-casting铸件可以将模拟软件计算能力推向极限。带有压室和冲头分析通常使用速度边界条件或金属进料近似是减少运行时间的有用的简化方式。然而如果没有PQ²分析,就不可能知道压铸机是否接近其极限运行,并且可能无法按预期运行,从而威胁零件的质量。我们已经通过非常强大的PQ²分析解决了这个问题,并将应用扩展至金属进料和速度边界条件。这意味着大大缩短了周转时间,同时仍然保持填充计算精度,甚至在大且复杂的铸件中也依然适用。

金属型模具磨损的原因是多种多样,包括机械应力。现有的剪切载荷指标在研究这种磨损时是很有帮助的,但到目前为止,还没有考虑到金属对模具的冲击。为了解决这个问题,我们添加了一个新的输出结果,以更好地理解这种磨损机制。新的输出显示了可能发生模具冲蚀的区域。

在砂型铸造中,金属液对砂型的冲击,导致砂型中出现夹杂物。为了解决这个问题,我们添加了一个新的输出结果,新的输出显示了可能发生这种冲砂的区域,以及预计的夹砂位置。

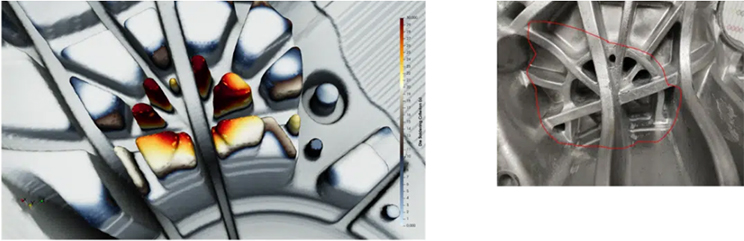

铝铸件中使用的金属模会受到化学磨损,因为熔体中的铝与模具中的铁结合形成化合物,影响模具的寿命和维护需求,以及零件质量。这种磨损机理的重要性驱动开发了一个新模型,用于预测粘膜的位置和严重程度。

模拟结果(左)与实际结果(右图红圈)。请注意:图片是镜像的,因为模拟显示是模具,而照片显示是零件。

模拟结果(左)与实际结果(右图红圈)。请注意:图片是镜像的,因为模拟显示是模具,而照片显示是零件。

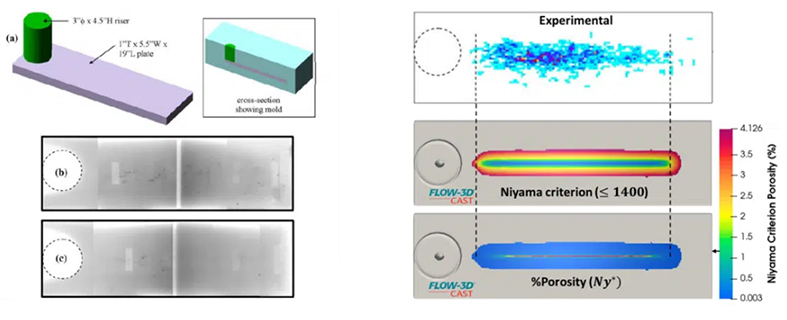

我们长期发展目标之一的结果是为碳钢和低合金钢建立一个强大的、基于化学成分的全新凝固模型,该模型可以准确地说明析出反应、凝固和重熔路径以及微观组织特征和缺陷。该模型还考虑了重要的三相包晶反应和对应由δ铁素体到奥氏体转变而产生的大体积收缩有关缺陷。

该模型显示出与实验的良好一致性,并提供了观察非直觉、随时间改变的行为,例如,为什么超包晶合金在凝固结束时可能在铁素体区域形成。

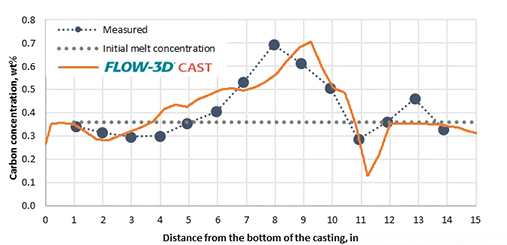

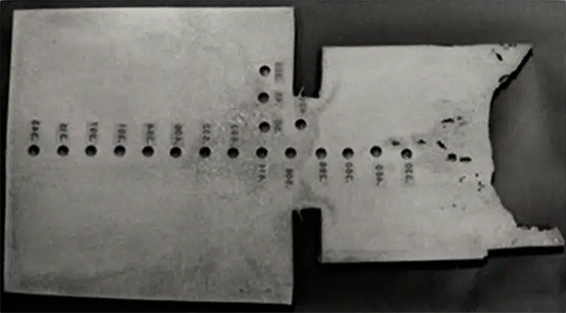

宏观偏析会对铸件质量和下游机加产生重要影响,因此我们将其增加到基于化学成分的凝固模型中。该模型预测了宏观偏析相关缺陷可能发生的位置,所以你可以在铸造之前预测并减轻偏析问题。

A comparison of simulated results to experiment for a steel casting. W.T. Adams, Jr. and K.W. Murphy, “Optimum Full Contact Top Risers to Avoid Severe Under Riser Chemical Segregation in Steel Castings,” AFS Trans., 88 (1980), pp. 389-404

FLOW-3D POST 2023R2 引入了一种基于EXODUS II格式的全新结果文件格式,实现了更快的后处理。这种新的文件格式显著减少了用于大型复杂模拟的后处理任务的时间(平均加快高达5倍!),同时改善了与其他可视化工具的连接。

在FLOW-3D POST 2023R2中,用户现在可以选择以flsgrf、EXODUS II或两者文件格式写入数据。新的EXODUS II文件格式允许每个对象使用有限元网格,用户还可以使用其他兼容的后处理器和FEA代码打开FLOW-3D结果。使用新的工作流程,用户可以快速可视化大型复杂的案例,并使用任意切片、体渲染和统计信息等提取辅助信息。

与flsgrf相比,新的结果文件格式在可视化工作流程方面有显著的加速,而不会牺牲求解器引擎的性能。

这令人兴奋的新开发功能为用户提供了无缝的模拟体验,提高了结果分析的速度和灵活性。

FLOW-3D POST中新的EXODUS II文件格式和线积分卷积法案例

FLOW-3D POST中新的EXODUS II文件格式和线积分卷积法案例

用户通常需要在预先定义的金属区域中初始化静水压力。在大型复杂模拟中,静水压力求解器有时收敛较慢。FLOW-3D CAST 2023R2为静压求解器带来了显著的性能改进,使其在预处理阶段的收敛速度提高了约6倍。

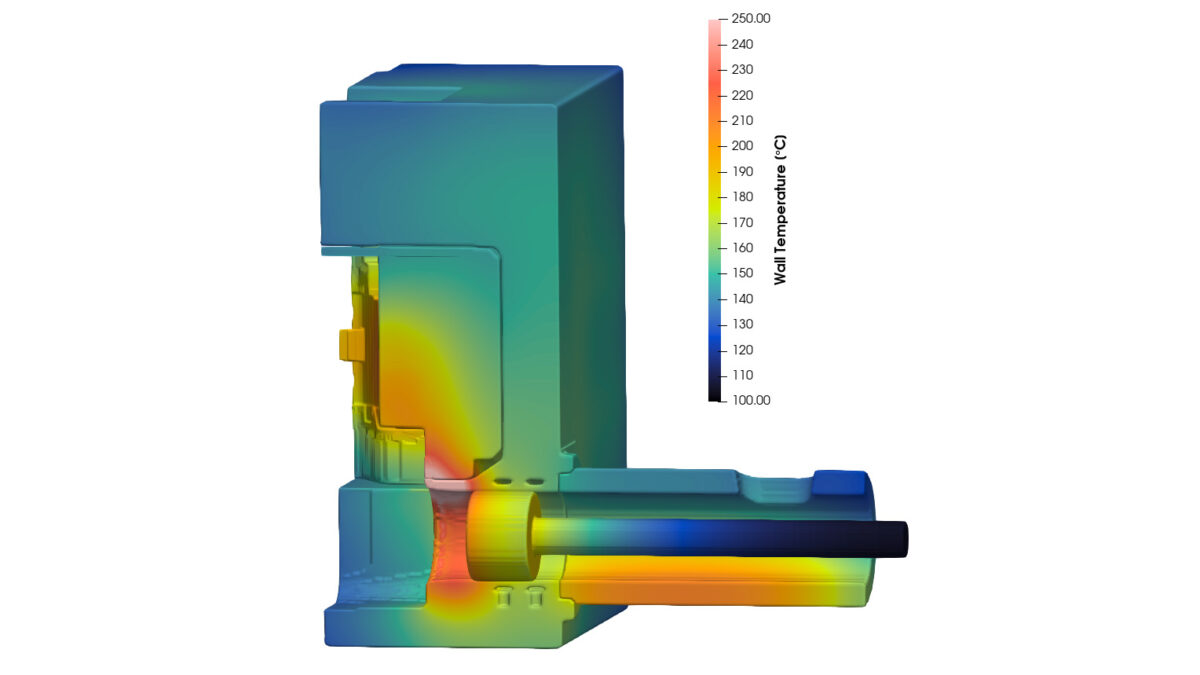

新的模具热平衡模型预测压室内温度分布

新的模具热平衡模型预测压室内温度分布

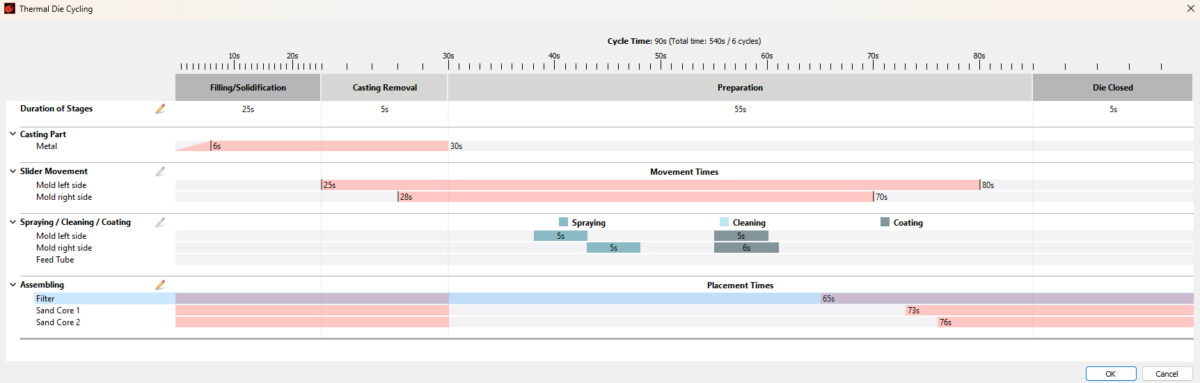

FLOW-3D CAST 2023R2中重新设计的模具热平衡模型带来了更简单、更直观的设置体验,更好地匹配高压铸造和其他金属型铸造工艺中的工艺表。

模具热平衡的顺序现在从填充阶段开始,提供了更高的精度,并与工艺中分时冷却及加热通道的定义保持一致。加强了喷涂冷却模型,允许用户逐个零件定义处理排程,并提供喷雾、吹气和涂料处理的选项。滑块运动也包括在内,冷却通道和加热单元现在允许随滑块移动。

这些功能通过新的“模具热平衡”对话框进行控制,其提供了一个清晰而直观的工艺概况,显示了不同的阶段、时间、移动、处理和装配步骤。

FLOW-3D CAST新的模具热平衡对话框

FLOW-3D CAST新的模具热平衡对话框

这些新开发功能有助于改进热分析的解决方案,以及更好地预测涉及模具热平衡工艺的凝固及粘膜分析。

| 项目 | Windows最低配置 | Windows推荐配置 | Linux最低配置 | Linux推荐配置 |

|---|---|---|---|---|

| 操作系统 | Windows 10 | Windows 10 | RHEL7 and CentOS7 | RHEL7 and CentOS7 |

| CPU | 支持 SSE4.2的64位CPU | 当前一代x86-64 Intel CPU架构,具有16+内核和高时钟速度,例如Xeon CPU(s)系列 | 支持 SSE4.2的64位CPU | 当前一代x86-64 Intel CPU架构,具有16+内核和高时钟速度,例如Xeon CPU(s)系列 |

| 内存 | 至少32GB 的RAM内存 | 128GB+的高速RAM内存 | 至少32GB 的RAM内存 | 128GB+的高速RAM内存 |

| 存储 | 至少 100GB 硬盘空间 | 1TB+ NVMe 驱动器 | 至少 100GB 硬盘空间 | 1TB+ NVMe 驱动器 |

| 显卡 | 需要工作站级别NVIDIA显卡,支持OpenGL 4.5+和2GB+VRAM存储的显示输出 | 支持OpenGL 4.5+和4GB+VRAM显示输出的NVIDIA显卡 | 需要工作站级别NVIDIA显卡,支持OpenGL 4.5+和2GB+VRAM存储的显示输出 | 支持OpenGL 4.5+和4GB+VRAM显示输出的NVIDIA显卡 |

| 显示器 |

- |

1920×1080分辨率的显示器 |

- |

1920×1080分辨率的显示器 |

| 其他 |

- |

- |

- |

- |

苏公网安备 32059002002276号. 增值电信业务经营许可证:苏B2-20211237

苏公网安备 32059002002276号. 增值电信业务经营许可证:苏B2-20211237