工业CT扫描是一种非破坏性的检测技术,其目标是利用被检测部件对X射线能量的吸收特性进行层析成像,从而揭示部件的表面和内部的三维结构信息和材料信息。具体的流程通常包括:将X射线源围绕被检测的部件旋转360°,进而根据探测器采集到的X射线强度衰减值,通过计算机中的图像重建算法,生成一系列的二维断层图像序列,最后,这些图像在图像处理软件中被重建为三维模型。

本文使用BETA CAE Systems逆向工程建模软件RETOMO对CT扫描图片进行重建。

工业CT扫描使技术人员能够在不破坏部件的情况下检查其内部特性,无论是其三维构造还是材料属性。通过分析重建后的真实三维模型,可以检测出诸如制造缺陷、材料夹杂物或其他不规则性,从而确保零件的质量。

尽管工业CT是一种检测技术,但由于其可以以非破坏性的方法洞悉零件内部属性,因此通常作以下几种用途:

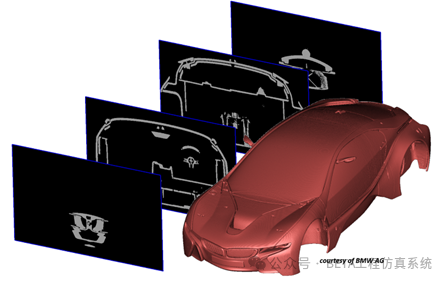

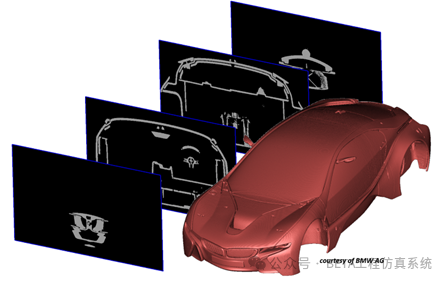

使用工业CT扫描,可以创建一个部件的精确3D模型,进而通过测量方式获取其全部的设计尺寸链信息与材料信息,并通过观察不同零件的配合方式来推知部件整体装配方式。最终,创建一个可复制的孪生CAD模型,进一步还可借助CAE计算及优化工具,对部件实际性能进行计算、优化与预测。

例如一个典型的应用案例中,我们在竞品分析环节,可以使用工业CT扫描的方法,在不做破坏性拆解的情况下,详细测量其内部尺寸并获取材料信息,制作孪生模型,并使用CAE软件进行仿真以计算其理论性能。

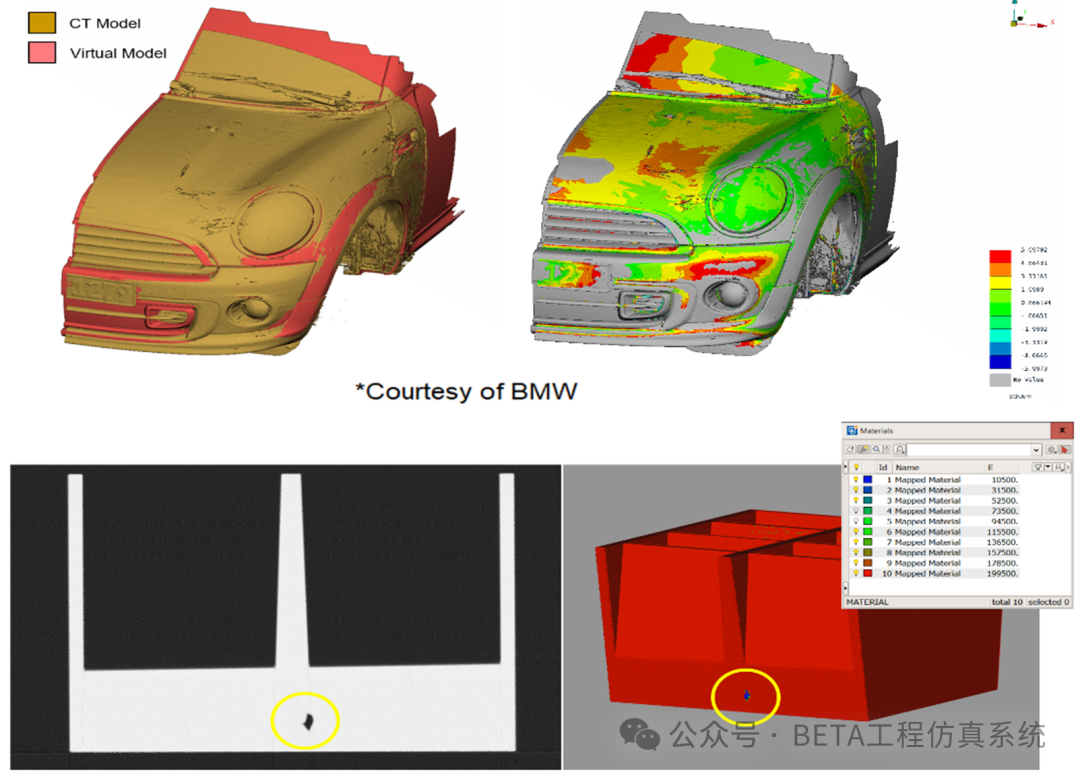

图1:对零件内部结构进行精确测量与重建

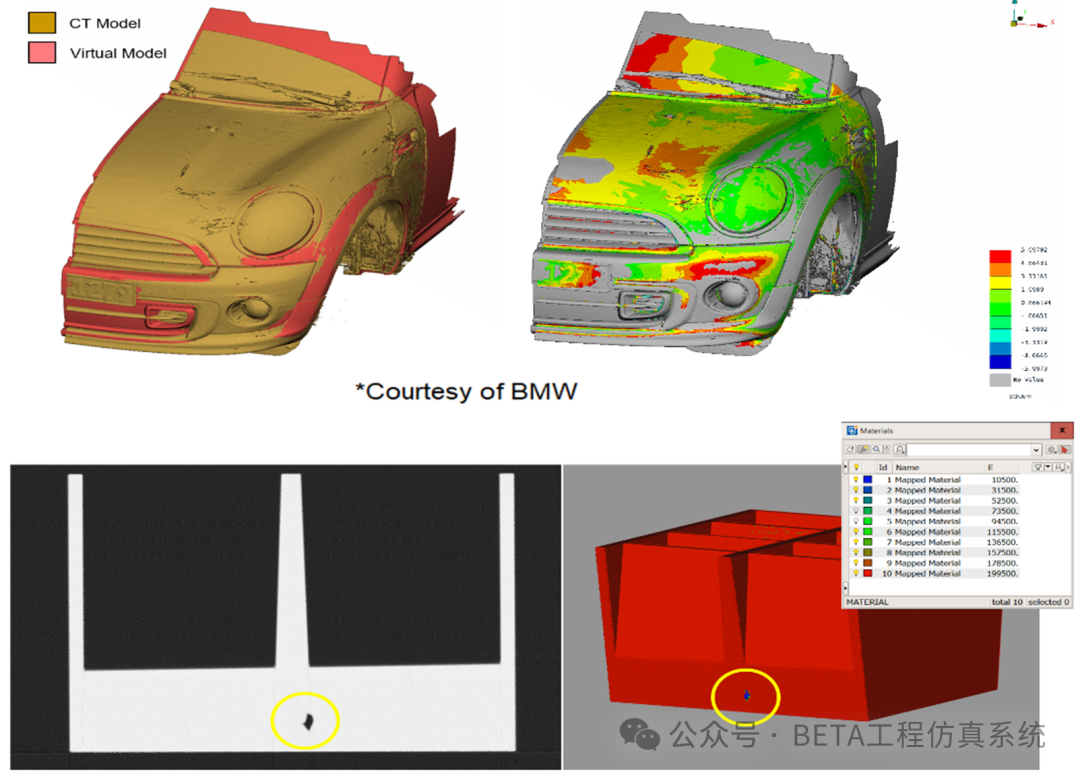

使用工业CT扫描来对产品进行非破坏性检测,可用于检查部件的内部与外部缺陷,如实际尺寸、曲率等与预期设计的偏差;如空泡、裂纹等内部制造缺陷。例如,在汽车行业,可以使用CT扫描来检查铸造的引擎块的内部缺陷,如可能削弱结构的气泡或夹杂物。

图2. a:CT模型与CAD模型对比以识别尺寸偏差

图2. b:通过CT可清晰的看到铸件内部空泡

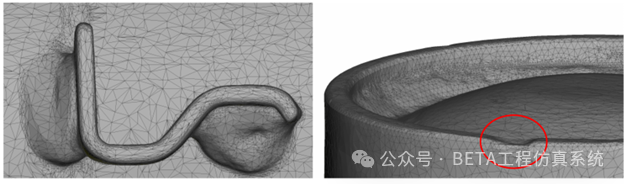

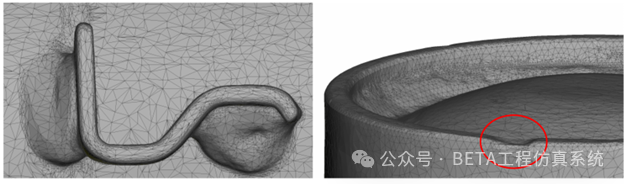

当一个零件失效时,可以使用工业CT扫描的方式,在不破坏的情况下来诊断其原因,比如是否在材料表面出现了缺损;是否在材料内部出现了裂纹;材料局部是否有孔隙;焊接是否达标等问题。当对样件完成实际检测后,可使用真实的制造模型,进行“考虑制造缺陷的”工程CAE仿真,来确定该失效部位及失效情况是否能被接受,进而决定制造工艺是否需要优化。

图3:图像处理、重建后可精确保留所有制造过程中的真实细节

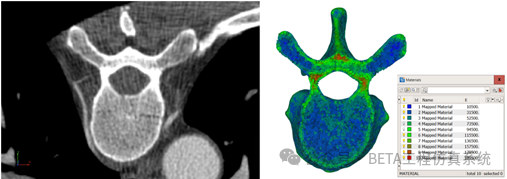

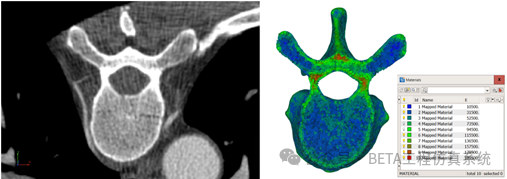

工业CT扫描还可以用来进行材料的内部结构研究,并通过建模计算来更加准确地预测材料理论性能。此种方法对于复杂材料尤为有效,尤其是多孔质材料与包含多种纤维织构的复合材料。如下图,我们使用RETOMO-ANSA交互中的材料映射功能,进行了多孔骨质材料和多纤维复合材料的研究分析。

图4. a:使用图像处理软件与CAE软件进行多孔骨质材料研究

图4. b:使用图像处理软件对有纤维织构的复合材料进行纤维取向分析

在此阶段,工业CT扫描可以发挥巨大的作用。CT扫描技术允许在不对原型造成破坏的情况下进行内部检查,提供了精确捕捉内部、外部细节的全局三维图像。这种分析可以帮助我们识别无法从外部检查中发现的潜在问题与改进空间。与原始CAD模型进行对比,则可以帮助我们识别出微小的细节差异。根据比对结果,我们可以在进入全面生产之前完善设计和制造过程,确保最终产品满足所需的规格和性能标准。

图5:原型评估过程中可详细测量所有实际制造工艺下的内部细节

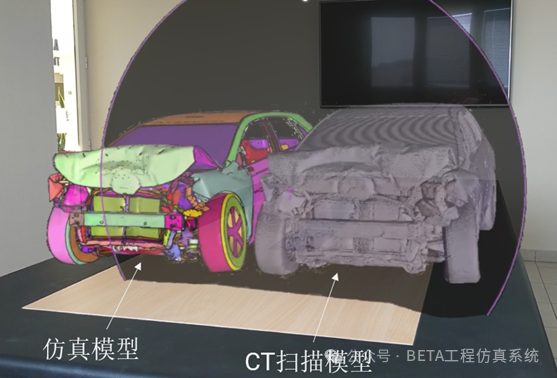

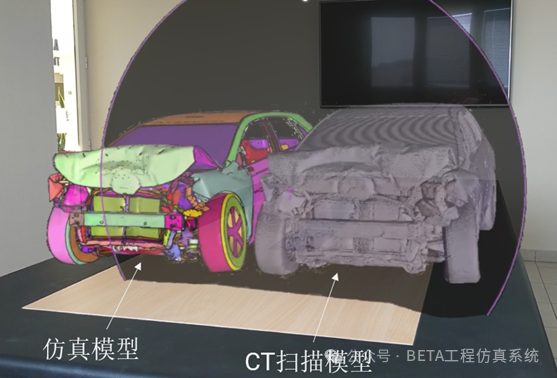

如同上面提到的,我们可以将CT扫描重构模型与理论CAD模型相对比以发现制造偏差,我们同样可以使用CT扫描重构的实验模型与CAE仿真结果模型进行对比,来评估仿真过程的准确性。我们可以在RETOMO-META交互中的AR模块中生成模型对比结果。

图6:碰撞试验后,实际结果CT扫描模型与碰撞仿真结果模型对比

作者|高凌宇

苏公网安备 32059002002276号

苏公网安备 32059002002276号