大纲

Moldex3D光学分析模块已广泛应用于光学产业,协助提高产品质量和降低生产成本。金属工业中心运用Moldex3D实验设计法(DOE)及光学分析模块,观察雷射投影机内数组镜片的双折射现象和成型参数之间的关联,改善残留应力和翘曲问题。经由实际试模也发现,Moldex3D的仿真结果和实际制造高度符合,可以协助在实际制造前,达成成型参数优化,节省开发时间和试模成本。

挑战

降低双折射现象

改善翘曲

改善光束均匀度

解决方案

藉由Moldex3D的光学分析模块和实验设计法(DOE)优化成型参数,降低光双折射现象并改善翘曲和光的折射均匀度。

效益

找出影响产品质量的关键因素为射出速度和保压压力

双折射现象改善了3%

总位移量由7X10-2mm降低为1.7X10-2 mm

案例研究

由于光学镜片必须满足高透光需求,一般射出成型多选用非结晶材料。射出过程中,塑料受到射出温度和压力变化,使得产品收缩行为不易控制。此外塑料材料受到过高的压力容易产生塑料脆裂;温度过高则可能导致热裂解。如何优化成型参数是控制光学镜片质量高低的关键。

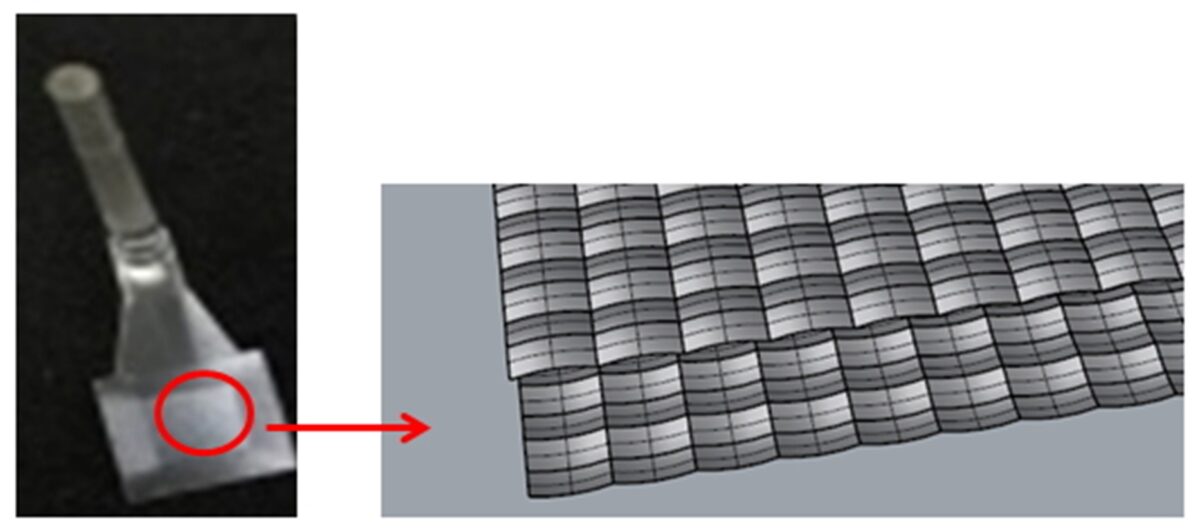

本案例产品为雷射投影机的数组镜片,目标为藉由仿真分析找出更佳制程参数,以降低双折射现象、改善产品翘曲和光折射均匀,并希望能将残留应力降低。

图一 本案例产品为雷射投影机的数组镜片

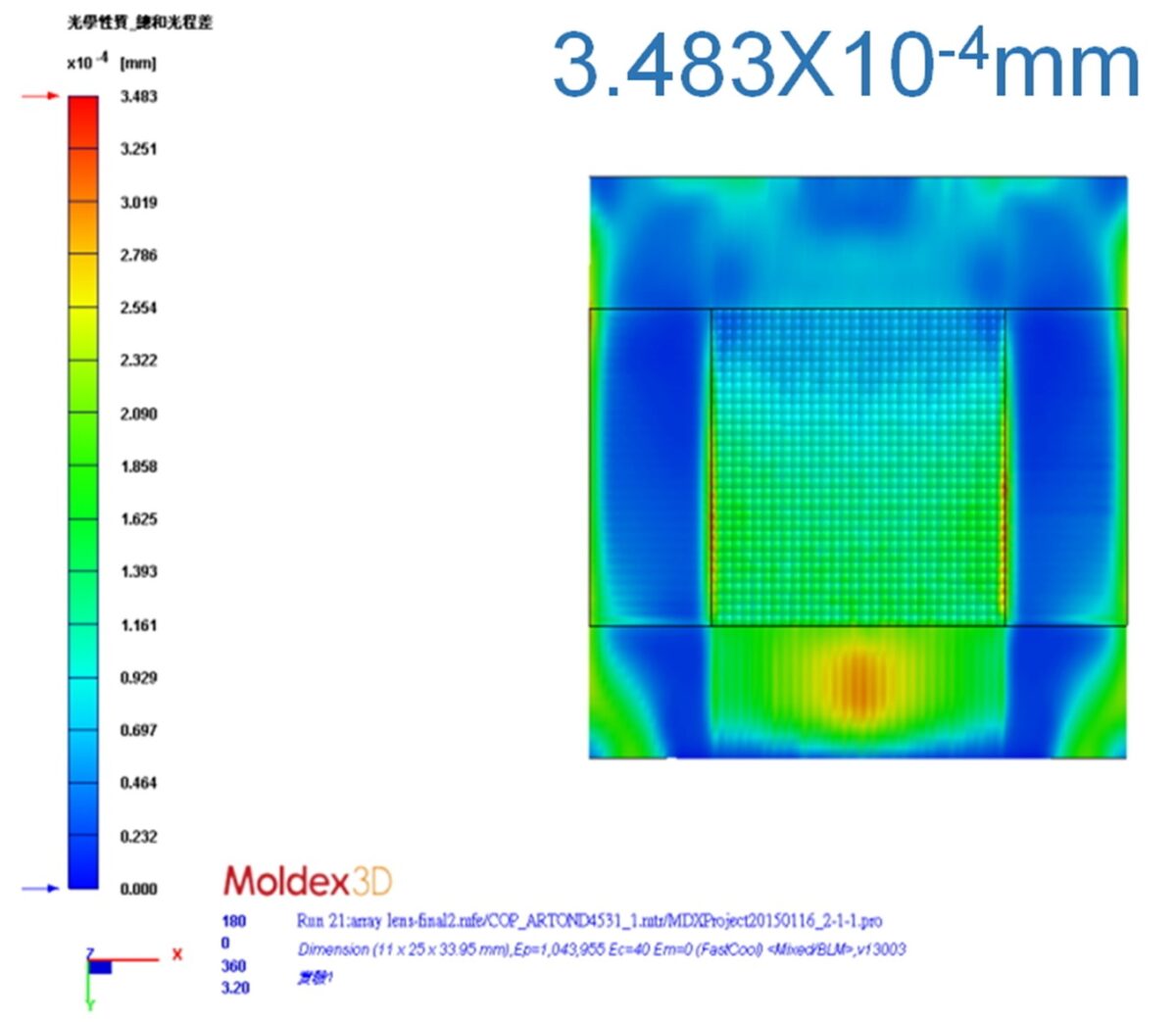

金属工业中心利用Moldex3D光学模块仿真原始设计和设计变更。设计变更的部分包括模温、射速、保压压力和保压时间等。透过Moldex3D DOE模块分析发现,若提高射出速度会改善双折射的现象,而使用较高的保压压力,则会改善翘曲现象,但是若同时提高射速和保压压力,较高的压力却会导致较高的残留应力,并影响浇口附近的光折射均匀性。最后,金工选择忽略提高保压压力,因为比较总位移量后发现,原始设计和变更设计的差距不到1。在综合各项模拟参数影响后,金工中心成功获得优化产品。

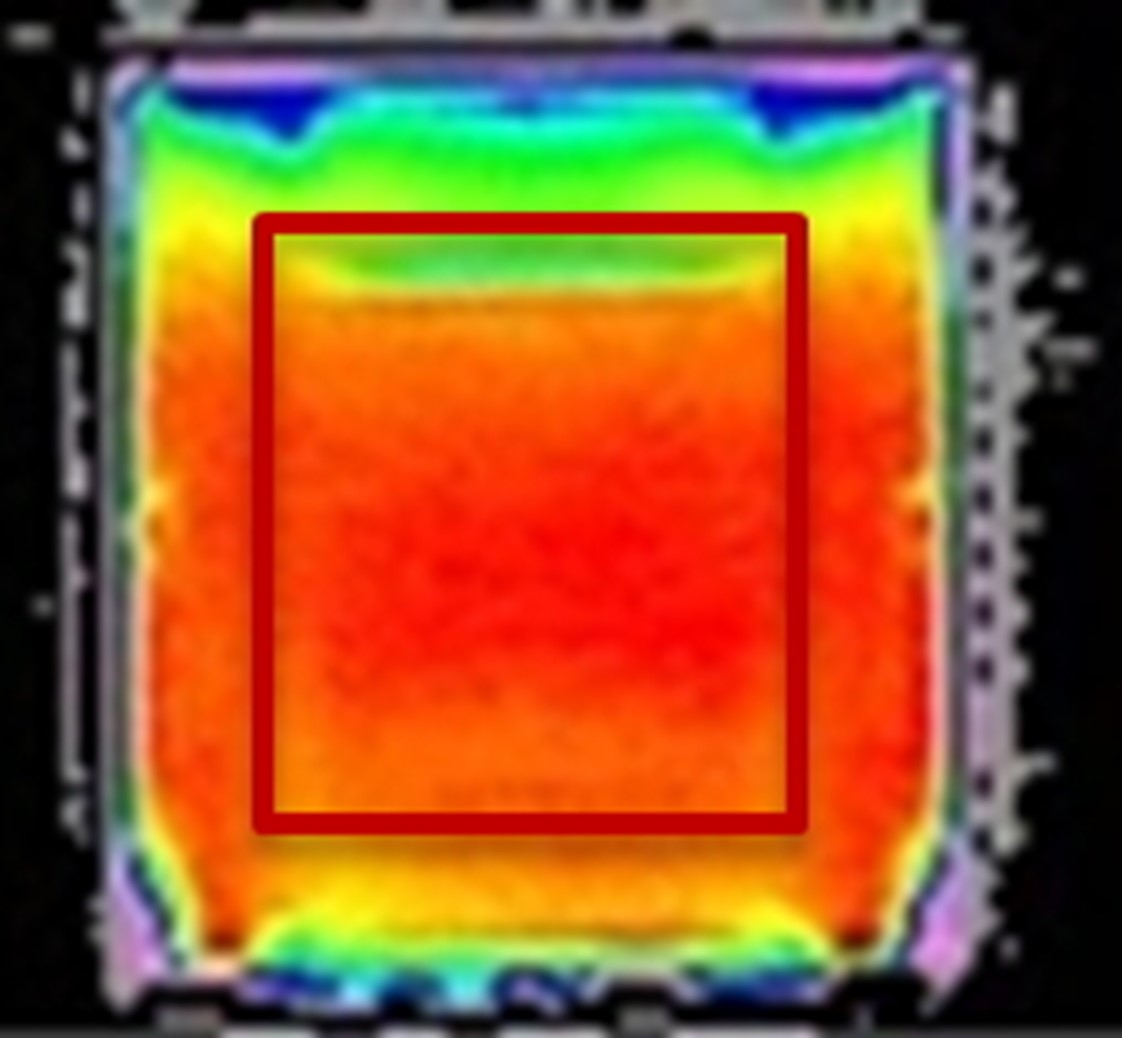

图二为原始设计和设计变更(提高设速)的模拟结果比较图。结果显示射速越高,光程差就越小。设计变更的实验结果(右)也与模拟结果高度相符。

原始设计

设计变更

设计变更实验结果

图二 提高射速使得光程差有明显降低,透过实验也证明了模拟的准确性。

(图内模拟和实验结果的颜色相反是取用亮场和暗场不一的结果)

结果

经由Moldex3D的分析,金属工业中心能够观察到制程设定对产品质量的影响,并预测潜在的产品缺陷;也藉由实验结果流动波前的比对,验证了仿真软件的准确性(图三)。不但成功优化成型参数,更省下了试模所须耗费的人力成本。未来还可以进一步将Moldex3D更多的模块分析应用于光学射出压缩成型制程和多模穴成型制程的开发,研究残留应力、流动平衡和翘曲之间的关联性。

图三 Moldex3D仿真分析结果显示的短射现象与实际试模的结果一致

苏公网安备 32059002002276号

苏公网安备 32059002002276号