一、面临的挑战

1. 新建厂房

· 如何在产线布局方案中做出最优且正确的决策,避免未来车间调整带来的时间和成本浪费?

· 如何确定加工、物流设备数量?

· 在制品存缓冲区如何合理设置?

· 如何实现有限场地的合理利用?

· 如何确保AGV供应商的物流方案合理?

· 如何保证工位机械臂、操作工人可达性?

2. 厂房改造/新产品投产

· 如何在不影响现有生产的前提下保证改造方案可行?

· 产线如何改造可以保证达到提产目标?

· 产线如何改造能保证新增产品后多品种混线生产的交期?

· 如何发现瓶颈工位,提高产线平衡?

· 如何实现产线的物流最优,实现JIT生产?

· 车间是否满足新产品新工艺的生产需求?

二 、解决方案

达索数字工厂解决方案中的虚拟工厂可帮助企业快速搭建三维虚拟工厂模型,执行工厂生产流程仿真及分析,优化工厂布局及物流,提高工厂生产运行效率。在3DE中无需切换软件环境还可进行其他虚拟制造仿真验证,例如虚拟装配、人机工效、机器人搬运、机器人焊接、机器人喷涂、机器人虚拟联调、切削加工、增材制造等。

虚拟工厂解决方案除了具备“可视化”,“可仿真”的数字化工厂特性,还可与PLM、ERP、MES等系统集成,打通企业数据链条。基于搭建的三维虚拟工厂模型可展示真实物理工厂制造执行信息,支持企业未来工厂的“数字孪生”建设。

本方案只对三维虚拟工厂模型搭建及生产流程仿真进行介绍。

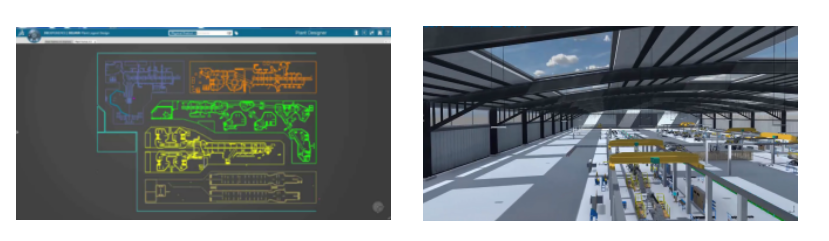

1. 工厂模型快速搭建

· 正向建模

依据工厂二维CAD布局图,精确定位,快速布局工厂三维模型。

软件自带传送带、料箱、料架、工作台桌、通用设备等参数化和非参数化工厂资源模型库。参数化模型可依据实际尺寸调整参数,快速适配。自带多个品牌数量超过1500的机器人模型。

· 逆向建模

通过扫描实际工厂设施生成点云创建工厂三维模型。

2. 工厂物流仿真

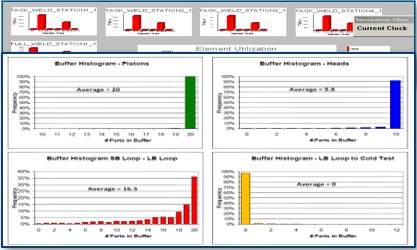

可对传送带、机械臂、AGV以及存储设备等物流要素建模,可设置现场排班、设备故障、返工返修以及AGV能耗等仿真影响因素。

通过产线连续生产的动态过程仿真展示,直观的查看仿真运行过程中物流是否顺畅,加工设备、缓冲区、物流设备的动态指标数据。

输出仿真结果数据,判断产能是否满足、排查生产瓶颈、平衡工位负载、提高设备利用、优化物流路线、配置物流资源,设置合理库存。

评估产线的合理化程度,分析产线存在的问题,针对存在的问题进行假设性方案调整,再次运行仿真,直至仿真结果最优,保证一次投资的正确性。

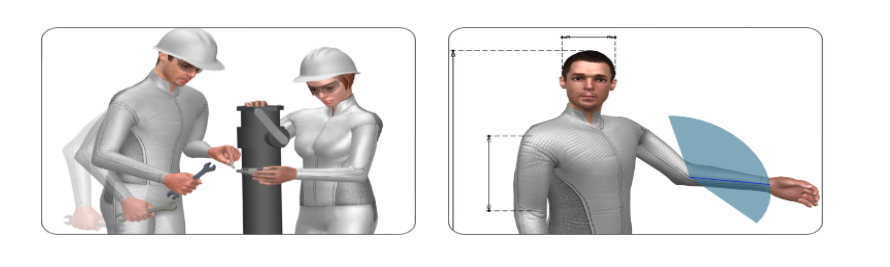

3. 工位生产验证

基于三维工厂模型环境,可对工位作业人员,机械手的可达范围,大型工件的通过性进行验证。

软件提供不同种族尺寸精确且外型逼真的人体模型。

可对机械设备的运动机构及运动行程进行定义。

可对产品在产线的通过性验证,产品在工位的可制造性验证(机器人可达,工人可达、可视),保证工位设计合理性。

4. 虚拟现实

支持直接连接VR设备,在沉浸式虚拟环境中体验生产制造过程。

三、投入产出比

一般认为,通过工厂虚拟仿真,可为企业带来如下收益:

· 产能提升15%-20%;

· 投资成本减少20%;

· 库存减少:20%;

· 仿真成本占投资费用的0.5%-1%。

四、服务提供模式

针对产线布局和物流仿真解决方案的应用,我们将会提供两种服务模式:

(1)价值提供模式

以短平快的方式帮助客户针对具体的物流问题出具可信的物流仿真报告,帮助客户发现问题并做出正确的决策。

优势:客户无需购买软件也无需招聘、培养物流仿真人员。

(2)能力建设模式:

帮助客户建立可独立开展物流仿真工作的能力。

优势:专业的陪训导师,多种行业丰富的仿真项目经验,拥有标准的项目实施方法以及仿真规范。

五、项目案例

· 某机车企业

在多款工厂仿真软件选型中,安托集团最终以达索的DELMIA产线仿真胜出,帮助客户建立了虚拟工厂仿真能力,支持企业未来数字化工厂建设。

某家电企业

安托集团的产线仿真团队对某型号空调生产线的室内机、室外机生产线现状进行仿真及分析评估,优化产线参数设置,合理配置RGV资源。

· 某汽车零部件企业

客户要新建全产业链绿色、智能化的“未来工厂”,依据现有手段很难评估AGV供应商输入的物流方案是否合理;车间布局是否合理;如何精确定义车间资源设备数量等问题。

通过达索物流仿真解决方案对车间的各项关键指标进行分析优化,分析资源设备的利用率以及作业时间空闲时间;分析线体的UPH值;AGV的转运能力;交通堵塞等情况。

最终发现并优化物流路径上3个堵塞点以及对线边存储摆放位置进行了优化,保证了物流方案落地的可靠性。

· 某消费品行业

客户为提升产线自动化,柔性,快速响应能力,拟新建两条柔性生产线,计划引入虚拟仿真软件辅助产能以及物流规划,确保生产工艺最优,设备利用率最高,线体布局最合理。

通过仿真分析并结合完美产线布局手法对柔性线工作站布局进行调整后,某产品产能提高10%;

对AGV路径进行分析优化,AGV利用率提高5%。产能提高15%。

通过在各行各业的500多个客户的达索项目中,安托技术队伍的能力得到了很大的提升,也积累了各行业头部企业的数字化转型经验,这些经验和达索领先的软件平台的结合,助力了更多企业的数字化转型之路。在虚拟工厂仿真方面,安托团队通过对不同仿真方案运行和仿真结果比较分析,为企业决策提供了可靠的数据支持。达索系统虚拟工厂仿真解决方案,更早验证设想,减少投资风险,最大程度地利用生产资源,改善生产线设计和进度表等,从而为企业获取最大的收益。

苏公网安备 32059002002276号

苏公网安备 32059002002276号