使用格里森锥齿轮设计软件GEMS®,完成锥齿轮设计后,可以进行加工模拟,然后根据加工模拟结果再去调整设计。反之,机床加工参数来自于设计,齿面接触区的位移参数来自于设计中的接触分析,所以设计和制造之间的关联计算是锥齿轮设计制造的一个常规过程 。

ISO 10300标准是一个可靠的被广泛认同的锥齿轮计算评价方法。它包括齿根弯曲、齿面点蚀、胶合、齿面破裂(草案)、微点蚀(计划中)等失效分析。ISO标准随着锥齿轮技术的发展一直在被修正。

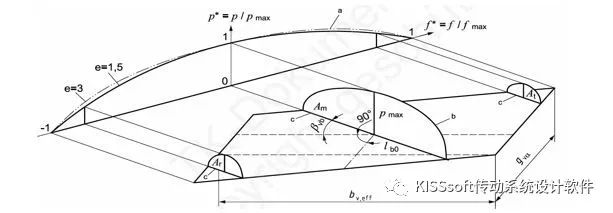

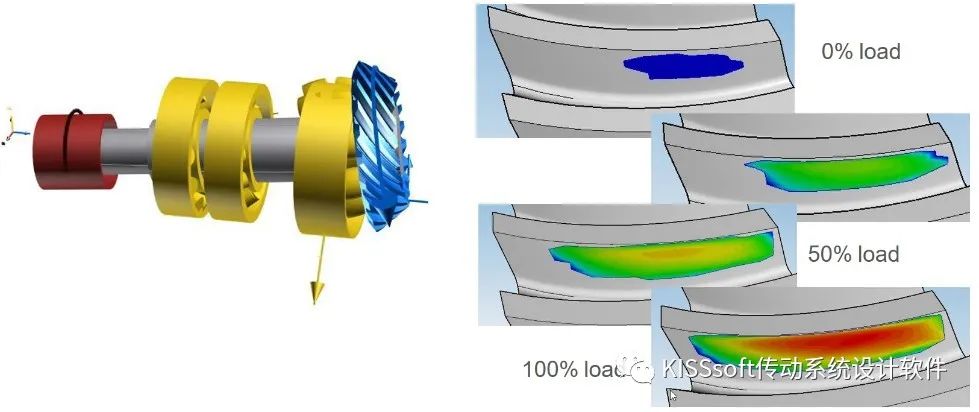

载荷沿着齿面接触路径分布,并受到齿面鼓形的影响,载荷分布系数ZLS在齿面产生不同的抛物线轨迹如下图。在工业传动行业,锥齿轮加工所用的刀具,多数是标准的刀盘,而汽车行业,多数用装刀条的刀盘, 切削刀条则需要根据零件单独设计。

有效齿宽beff 是以百分比呈现在名义齿宽上,ISO标准规定了一个85%的默认有效值,这个值是可以使用的,但较为保守,工程师需要根据台架试验或者模拟结果去修正参数,调整有效齿宽。

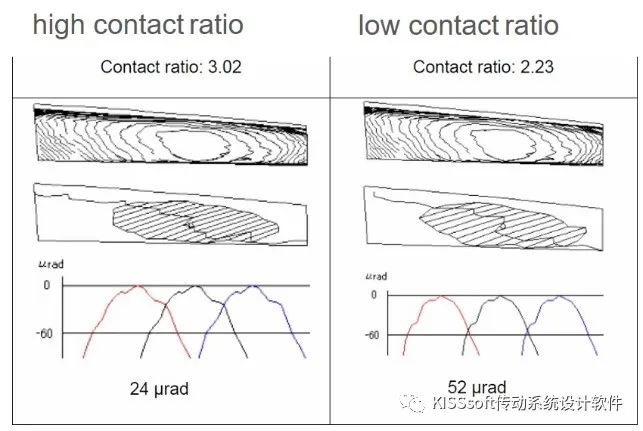

高的重合度会降低传动误差。在ISO 10300:2014标准中,重合度计算使用的是有效齿宽,而不是名义齿宽。这会得到一个较为真实的结果。

但工程师在使用ISO 10300:2014计算重合度时必须注意,如果要得到和ISO 10300:2001一样的重合度,需要把有效齿宽beff定义为1。

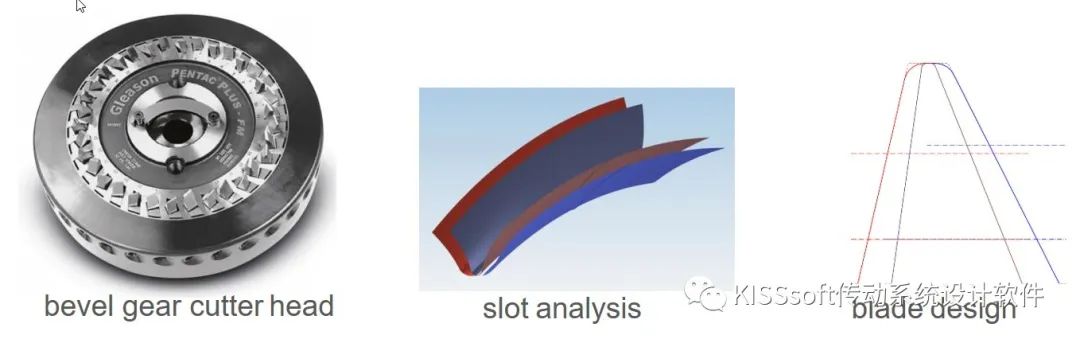

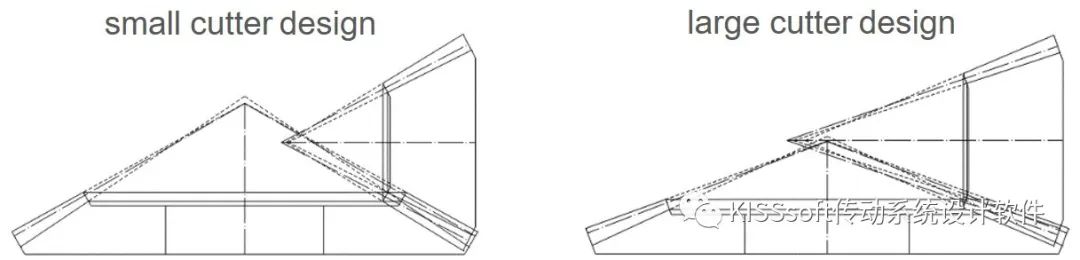

齿槽宽取决于锥齿轮的加工方法和刀盘的尺寸,加工方法有Face Hobbing(滚切法), Face Milling(铣削法) 。使用滚切法(Face Hobbing)加工的锥齿轮齿槽宽是变化的,这取决于刀盘尺寸。在最小齿槽宽处核查齿根圆角,是为了排查切齿的干涉;在更大齿槽宽处核查齿根圆角,是为了排查是否有台阶留下。使用铣削法(Face Milling)加工的锥齿轮,齿槽宽是恒定的。刀条设计和刀盘需要单独考虑内外刀条,以及在负刃上合适的铁屑流。

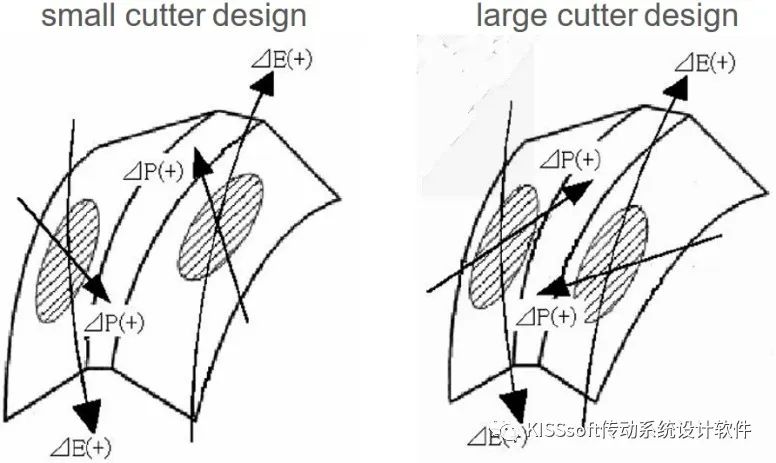

用于齿根应力计算的齿面载荷分布系数KFβ取决于刀盘大小。

使用小刀具加工的锥齿轮,会对负载下的接触斑点产生“自动定心”的效果。

对于小刀具设计,P方向的运动会引起接触区沿着接触线移动,但运动的合成是接触区在齿长方向的移动量大,而齿高方向小。对于大刀具设计,P方向的运动会引起接触区沿着接触线移动,但运动的合成是接触区在齿高方向的移动量大,而齿长方向小。

对于准双曲面锥齿轮,刀具半径对于齿轮分锥角有很大的影响。

比较两对有相同传动比和大轮直径的准双曲面齿轮副,如果使用小刀具设计,小齿轮会有一个更大的分锥角。如果使用大刀具设计,小齿轮的分锥角会较小一些。这导致在轮坯尺寸上有较大的差异。

锥齿轮加工,有展成法和非展成法,使用展成法加工时,对于小轮和大轮都会有一个展成运动。使用非展成法加工时,对于大轮只有切入运动(传动比大于2.5)。展成运动会导致齿轮有相对较小的齿根厚度,但是会有更大的齿根圆角。这样对减小齿根应力是有帮助的。切削方法和热后精加工会影响零件的几何、精度和加工成本。对于轮坯几何,滚切法加工的轮坯齿槽深度是恒定的,而铣削法加工的轮坯齿槽深是逐渐减小的(渐缩齿)。当考虑应该选择哪种加工方法时,需考虑零件大端齿顶直径(壳体、轮坯限制)、刀盘尺寸。同时需要注意,铣削法可用于大刀具设计,而滚切法也可以使用小刀具设计。滚切法可以进行热后研齿和硬刮齿,而铣削法热后可研齿和磨齿。对于小批量加工,一个通用刀具系统比较合适。而大批量加工,则使用单独的刀具系统比较合适。

所以如果要选择一个最合适的加工过程,需要考虑到齿轮副的强度、噪音及加工经济性。

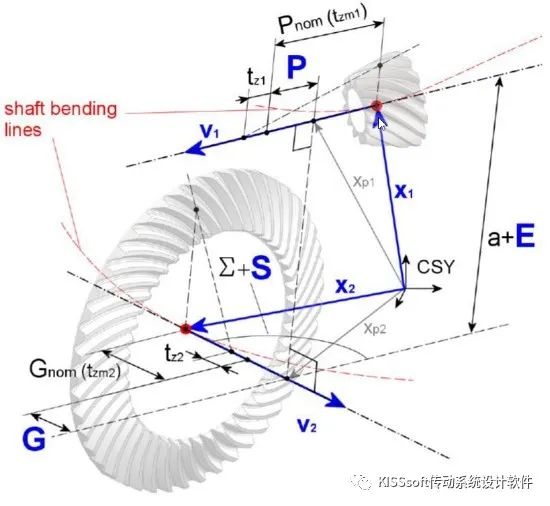

接触分析(TCA)是锥齿轮设计比较重要的一个环节,它需要真实的机床设置参数和刀条设计参数,以及负载下的锥齿轮位移参数。

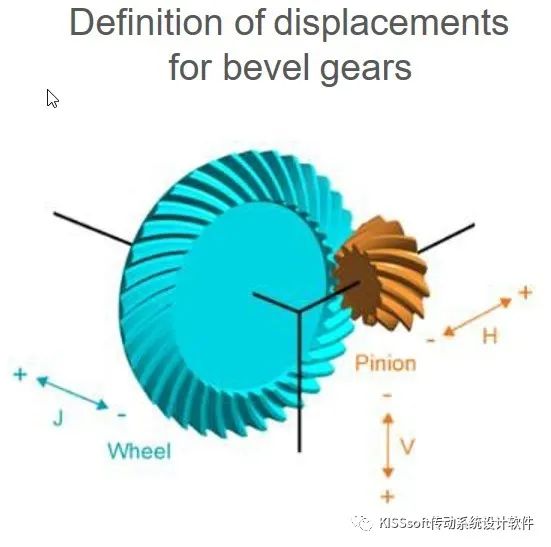

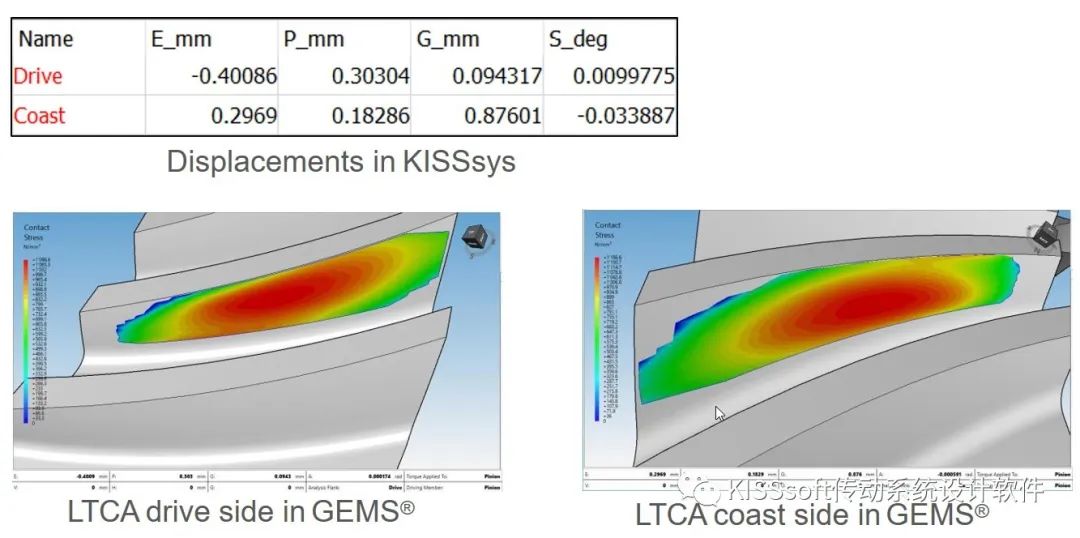

锥齿轮位移是从整个传动系统计算得到的,基于参数E、P、G(V、H、J)以及sigma,定义在交叉点上。这四个参数给予齿轮位移(偏移量)一个完整的定义。

在不加载的情况下,大轮和小轮的轴线相交于一点。而准双曲面齿轮副轴线会有一个名义偏置距。

在加载情况下,轴会发生弯曲,小轮和大轮轴线会发生倾斜,位移会发生变化,大小轮轴之间的距离会改变。

锥齿轮副位移会受到很多因素影响,包括轴的变形,轴承的刚度(轴向、径向和倾斜),轴、壳体和齿轮本体受热变形,壳体刚度和变形。

对于齿轮副微观几何优化,可以考虑载荷谱和温度情况,通过机床设置参数和刀条设计实现,需要注意驱动面和非驱动面。

TCA计算结果包括接触斑点(包括负载情况下和无负载情况下)、传动误差、滑移速度和局部摩擦系数等。

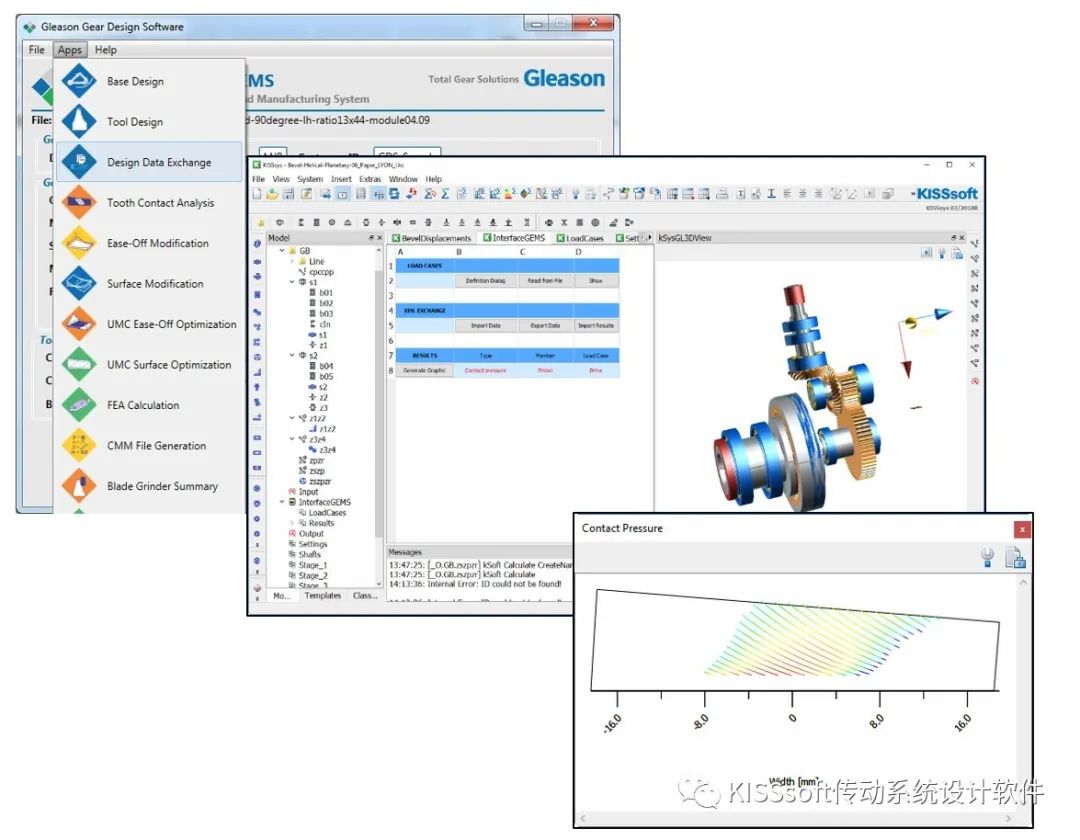

在KISSsoft中可以通过选型设计快速设计锥齿轮副,然后与格里森锥齿轮软件GEMS®进行交互,进行加工制造模拟及刀具的设计。

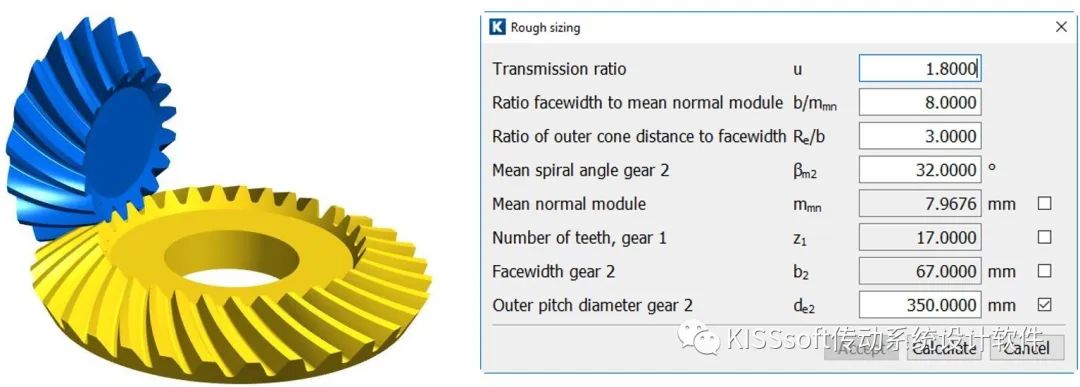

首先在KISSsoft的粗选型界面输入齿轮副必要的参数,如齿宽系数b/mn = 8,外锥距和齿宽的比值re/b = 3,螺旋角βm=32°。软件会自动得到锥齿轮大小轮齿数比,如图中17:31,大轮大端直径350mm。

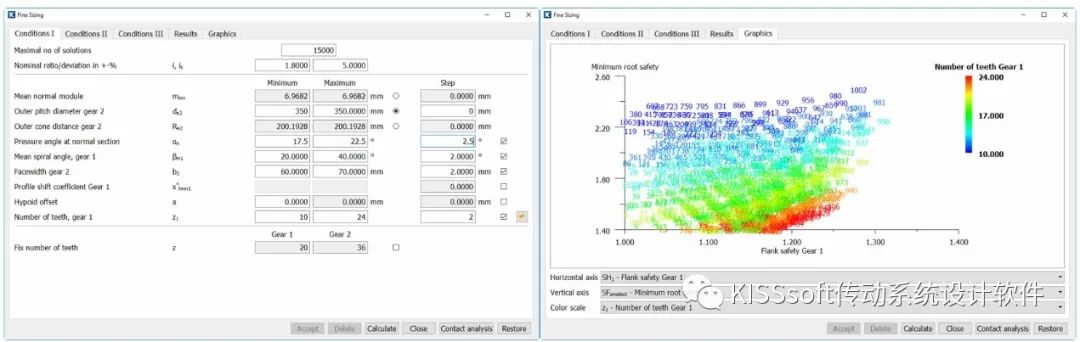

定义刀盘尺寸16‘’ ,然后进一步精细选型。可以利用一些小范围变化的齿轮副参数进行选择,如齿数范围规定为从10到24,螺旋角从20°到40°,压力角从17.5°到22.5°。

计算后软件会推荐很多种备选方案,用户可以通过手动或自动模式过滤备选方案,然后再进一步评估。如通过齿轮副强度、效率及更优重合度等,筛选出更优方案。如下图,齿数比20:36、螺旋角32°这个方案为更优方案。

在KISSsoft 中锥齿轮副选型设计完后,将方案导入GEMS® 中,检查轮坯尺寸、齿槽宽、基本刀条的设计。

确定齿根半径,小轮齿根半径2.3mm,大轮3.2mm,刀盘尺寸确定为16‘’。

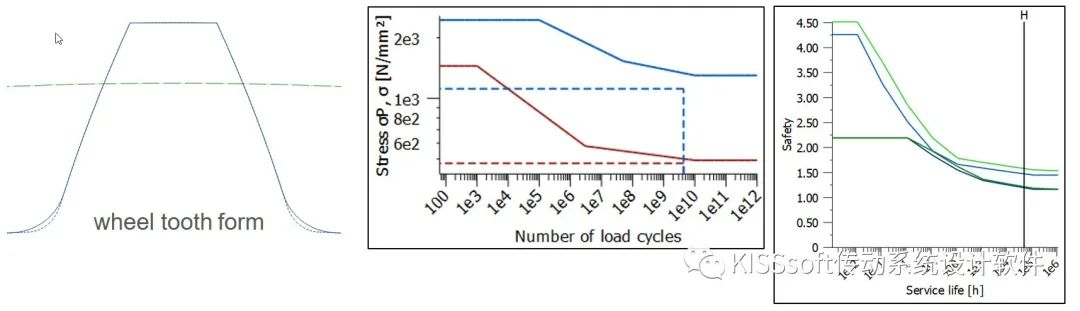

最后在KISSsoft中依据ISO标准校核齿轮副齿根安全系数和齿面安全系数。KISSsoft中也会提供其他安全系数曲线,S-N曲线,载荷谱及损伤计算报告等。

在KISSsys可以计算位移参数,需要设置以下数据:

随后,计算结果可以从GEMS中传输到KISSsys中,以评估锥齿轮副的传动误差等。

在锥齿轮的设计过程中,工程师需要在设计和制造软件之间多次转换。KISSsoft和GEMS®之间可以通过XML文件格式进行数据交换。最初的几何数据从KISSsoft转移到GEMS®,包括载荷和位移参数,而最终的计算结果可以从GEMS®传递到KISSsys中。

在锥齿轮的设计和优化过程中,齿轮设计和制造计算会同时执行。

在KISSsoft中使用ISO 10300进行的强度计算,为锥齿轮的各种失效模式的校核提供了很好的基础。通过选型工具中的变量计算,进行宏观参数优化,不仅非常快速,并且能够对各种可能的方案进行综合评估。

锥齿轮副的可行性可以在设计的早期予以评估。在负载下小轮和大轮的位移可以在设计软件中进行计算,并应用于负载下的接触分析中。

为了实现最有效和稳定的设计过程,KISSsoft和格里森开发了设计和制造分析软件之间的接口。这可以在KISSsys和GEMS之间实现快速而安全的数据传递。

KISSsoft是全球领先的齿轮传动系统设计和分析软件,具备所有类型齿轮箱及其零部件的设计能力,应用领域广泛,功能性强,技术全面。软件高度集成国际通用的各种机械标准,界面友好,以参数化的形式生成多种图形输出,被视为行业内的智能机械手册。

苏公网安备 32059002002276号

苏公网安备 32059002002276号