首先,理解什么是FMEA?

FMEA是Failure Mode and Effecst Analysis几个英文单词的首字母缩写而成的,是用于质量规划阶段和风险管理阶段的一套系统化的工具和方法。

通常情况,FMEA用于产品设计和生产环节中来识别风险,它会针对各个环节可能出现的风险做一些系统化的识别,从而做出相应的规避或减少风险的一些措施,不断地完善设计和生产制造过程。

值得大家注意的一点是,FMEA是用于系统化识别风险的一个工具,它本身并不能解决问题,如果想要解决风险问题,需要联合其他的工具相互使用。

从心理学的角度来理解FMEA,就是越不想发生的事情,它越有可能会发生,那么它发生了应该怎么去做?

如果用一句成语来描述它,FMEA就是我们常说的“未雨绸缪”,而与之相反的就是“亡羊补牢”。

为什么要做FMEA?

可能有人会说:

–“是体系需要”

–“是客户要求的”

甚至–“这是项目需求”

……

以上的答案都来源于外部动力,对于企业自身来说:

为什么真正需要做FMEA?内在动力在哪里?下面我们来看一组数据。

这组数据是今年市场监管总局发布的关于2020年全国汽车和消费品召回情况。

从数据上可以看出,车辆召回的原因来自于不同的系统,其中电气系统、气囊和安全带、发动机这些和安全相关的系统占比较高。

从这个召回是数据我们不难看出,这些质量缺陷对企业带来了很大的损失,这不仅仅是成本上的损失,汽车召回同样也给企业带来了形象上的损失。

而FMEA作为一种预知行为,可以帮助企业提前做一些风险的识别和规划,将风险前置化,从而避免召回的现象发生。

通常情况下很多企业面临的一个开发现状就像图上所示:

▶ 在产品开发阶段,也就是项目早期,变更较少,所需的资源也比较少;

▶ 越靠近量产阶段,变更点会增多,需要对一些资源进行变更,比如件、设备、工装等,这种硬件的改变给企业带来了很大的成本浪费;

▶ 在靠近SOP阶段,有可能将风险控制在下降的状态,一旦过了量产阶段,风险仍有波动,最后再趋于平缓。

如果将后期量产阶段发现的这些风险前置化,即在项目早期阶段,尽可能的识别出这些变更,则只需要改变一些数据、设计图纸、有关方案等,比起后期的硬件改变,前期的数据变更成本要低得多。

那么,如何将后期靠近SOP这个阶段的峰值,调整到峰值前置的状态,这就是运用到FMEA。

有很多学员问,企业内部做了FMEA,但这种改善情况却未在企业显现,依然处于后端忙于救火的现象,往往是因为未在正确的时间阶段开展FMEA工作。

FMEA只有尽早地在项目早期启动阶段,就作为一种预知的行为来进行使用,才能真正发挥其风险预知、识别、管控的效果,而不是作为企业的一种交付物来对待。

FMEA的类型有哪些?

一般企业有两大职责,一种是自己开发产品,另外一种是产品开发出来后负责生产。

基于此将FMEA分为两大类,一类是产品-FMEA,一类是过程-FMEA。根据涉及的范围大小,又可以进一步将产品-FMEA分为系统-FMEA和设计-FMEA。

● 系统-FMEA(SFMEA)主要是针对系统和子系统之间的系统风险和接口风险,以及和外部环境交互的风险进行一些分析;

● 设计-FMEA(DFMEA)更加具体到产品特性上面的风险分析;

● 过程-FMEA(PFMEA)就是分析在生产阶段可能出现的风险状态。

以上是最常见的FMEA类型,此外,新版FMEA里推出了MSR-FMEA,根据不同的使用场景,针对不同的分析对象和定义,还会有软件FMEA,机电一体化FMEA等。

SFMEA、DFMEA和PFMEA之间是相互关系的,并不是各自独立的,而是以一种往下传递的形式分解开来。

以整个鼠标SFMEA分析为例,鼠标系统无法电脑信息通讯的失效是作为失效的模式,失效影响是在电脑系统上无法显示信号,失效原因是鼠标无法接收信号导致的这整个环节;

在此基础上展开分析是什么原因导致鼠标无法接收信号?这在DFMEA里就变成了失效模式,经过分析后会发现失效原因是鼠标里的PCB板固定问题,这个阶段是在做鼠标无法接收信号的DFMEA分析;

进入到PFMEA里,鼠标无法接收信号成了失效影响,DFMEA中的失效原因也对应的成了失效模式,新的失效原因会在过程里面去找。

企业开展FMEA成功因素有哪些?

如何在企业里面很好地应用FMEA?成功的关键因素有以下几点:

首先,FMEA具备很强的时效性和动态性,如果没有在有效的时间内去做,就难以发挥真正的作用。

原则上我们建议,FMEA应该尽早地在项目启动阶段就开始应用FMEA进行风险分析,在整个开发阶段,FMEA分析思路都应该贯穿下去,识别出各种风险,并得到有效验证、降低、管控,直到产品量产之前,最终将这些识别出的风险,确认验证有效的管控措施文件化交付给客户。

其次,FMEA不是个人行为,也不能仅限于填表格的形式,它是有一套系统的分析方法,需要团队合作完成。

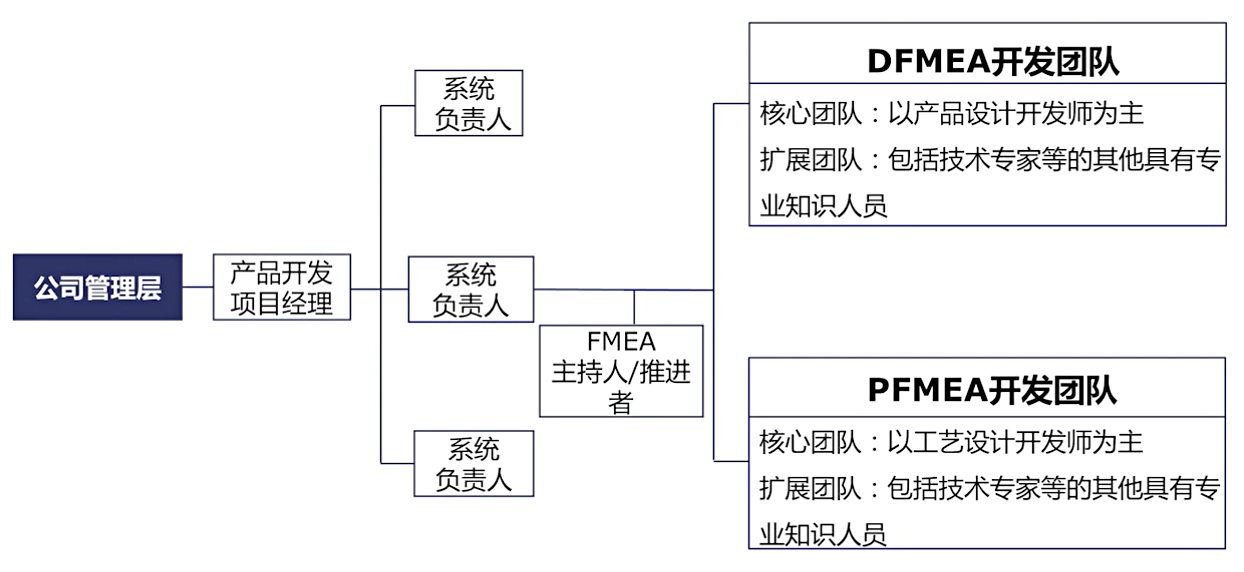

FMEA一般是按照项目形式进行开展,由管理层自上而下推动效果比较好。此外,比较重要的角色是FMEA主持人或推进者,其主导作用,负责联合邀请各系统负责人,以及相应的核心团队共同参与到FMEA分析工作中。

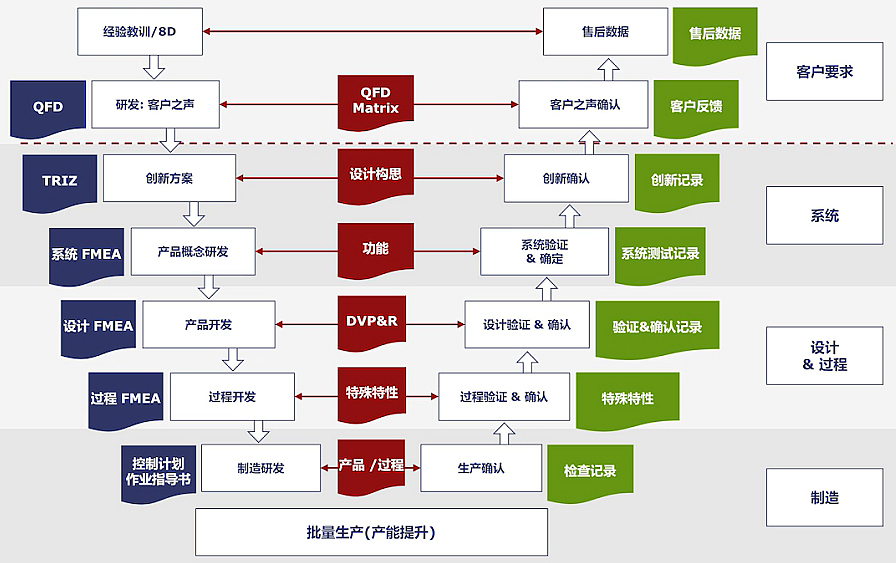

FMEA并不是一个孤岛,FMEA还可以借助于其他工具做支撑来完成数据集成工作。

在整个大系统里,FMEA其实是作为一个动态化的数据库,通过合理的运营管理,它可以和很多其他工具产生交互,将数据信息进行传递。

还有一点,如果单纯依靠表格完成FMEA的内容,实际上一些数据之间的关联和流通缺少灵活性,甚至无法真正实现,有必要的情况下,还是建议公司采用软件来支持进行FMEA。

最后别忘了,FMEA成功离不开系统化的方法论,此前FMEA有两个标准,一种是美系的AIAG FMEA标准,另外一种是德系的VDA FMEA标准。

去年两者合并,我们称之为AIAG-VDA FMEA,后面系统方法论这块的专栏文章会着重围绕这一新标准进行展开说明,敬请期待。

*版权声明:以上FMEA专栏内容来源于德茨企业咨询,未经授权许可,其中的任何部分都不得被抄袭、复制或被用于软件开发之用途!

苏公网安备 32059002002276号

苏公网安备 32059002002276号