焊接是制造业中普遍使用的一种连接工艺,通过加热金属材料并利用焊接材料粘结在一起。然而,焊接也是一个非常复杂的工艺,它可能会产生缺陷和结构问题。这些缺陷和问题可能会严重地影响产品的质量和性能,最终导致不必要的安全隐患。

焊接是制造业中普遍使用的一种连接工艺,通过加热金属材料并利用焊接材料粘结在一起。然而,焊接也是一个非常复杂的工艺,它可能会产生缺陷和结构问题。这些缺陷和问题可能会严重地影响产品的质量和性能,最终导致不必要的安全隐患。

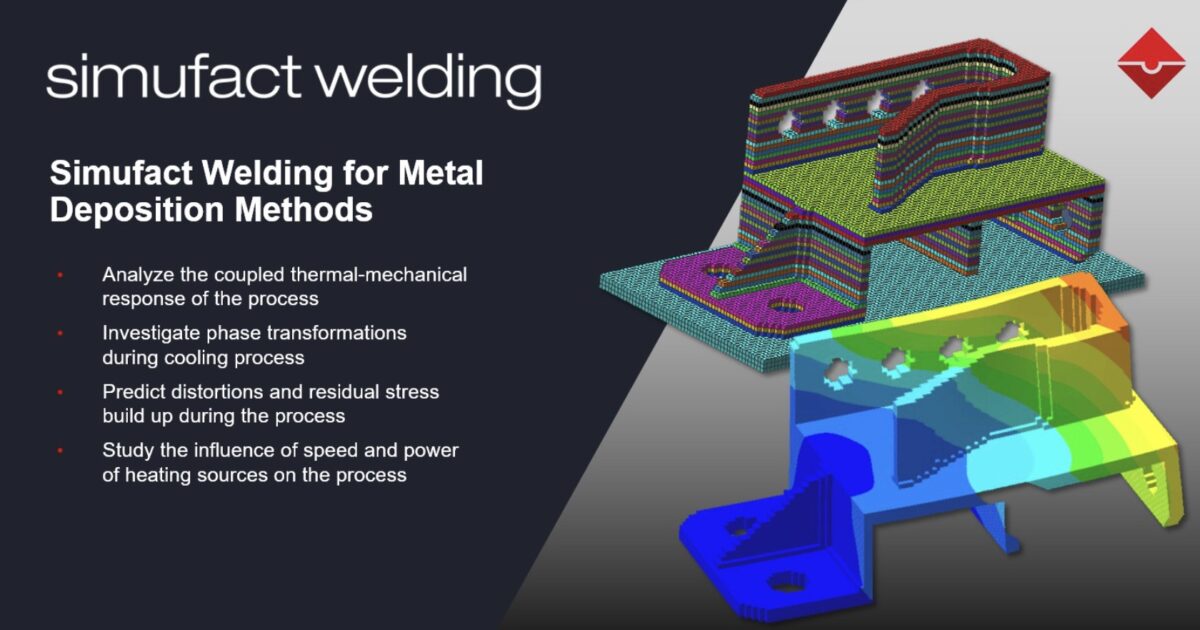

为了避免这些问题,生产商可以采用 Simufact Welding 等仿真软件,通过模拟整个焊接过程,预测并避免缺陷的产生。该软件使用先进的数值仿真和模拟技术,能够生成三维热力学模型和结构模型,预测焊接过程中的变形、残余应力和缺陷情况,帮助生产商优化焊接工艺,提高产品质量。

与传统的设计方法相比,通过仿真工具来优化工艺能够大大降低成本和时间。生产商可以在电脑上进行模拟,而不是通过试错法进行实验操作。这种方法可以消除信息的歧义,减少测试周期和测试费用,并确保焊接结果的准确性。

Simufact Welding 工艺仿真软件的实际应用效果已经证明了它的可行性和优势。该软件已经在多个面向工业领域的工艺模拟中被使用,能够帮助不同行业的生产商预测并避免潜在的结构问题。例如,Simufact Welding 可以通过加热、制冷、退火等工艺模拟技术有效预测电子器件生产中焊接残留应力和变形,并且在实际中应用进行验证。

挑战:

如今,现代底盘的概念和设计需要混合使用多种材料,以兼顾乘员的安全性(高强度和刚度)和实现减重、减少燃料消耗的目标。为了连接不同种材料的组件,多种不同的焊接技术被应用。在焊接过程中,引入的热量熔化金属并创造一个安全接头所必须,但它也同时改变了热影响区(HAZ)材料的微观组织结构。这一变化可能进一步导致结构的失效,如在工作负载条件下焊缝附近发生开裂。

在焊接摆臂和扭力梁的子总成时,可以看到在热影响区(HAZ)附近频繁出现开裂问题。为实施上述子总成结构设计并预防失效,必须调查焊接条件及其对疲劳寿命的影响。

Simufact解决方案

为解决该技术问题并找到一个可行的工艺设计方案,MSC中国团队开始协助客户进行焊接过程仿真分析,并执行后续的疲劳寿命计算。关键点在于提供残余应力和全部的“焊接历史”(即变形、残余应变、峰值温度)作为疲劳寿命模拟的初始条件。Simufact Welding作为仿真工具用于预测相关结果值和优化不同焊接条件下的工艺参数。

焊接残余应力显著影响焊缝的疲劳耐久性能。传统的结构和疲劳寿命有限元分析中,焊接残余应力没有被考虑,因此工程师无法复现开裂问题。采用Simufact Welding,工程师能够复现摆臂的焊接过程,并获得焊接残余应力。通过结合疲劳分析和基于Simufact Welding得到的结果——焊接残余应力,开裂问题成功复现。为减少焊接残余应力和关键接头的焊接变形,工程师将焊接顺序进行了调整,并在Simufact Welding中进行了焊接工艺分析。终解决了开裂的问题,并将焊接变形控制在可接受的公差范围内。上述工作流程被应用于摆臂和扭力梁两种结构上,并能明显和可持续地帮助用户减少焊接残余应力和变形,最终成功预防结构开裂问题。

受益:

受益:

长安汽车采用Simufact能够精确预测焊接残余应力和变形,并基于得到的焊接残余应力等结果进行后续的焊缝疲劳性能分析,从而帮助企业降低开发阶段的测试工作约20%的时间和10%的成本投入。

苏公网安备 32059002002276号

苏公网安备 32059002002276号