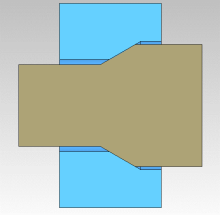

在设计工作中,我们会遇到一些锥孔轴配合的结构,该结构中锥度角的公差值如何给定才能获得更高的轴向装配精度呢?下面我们通过一个案例进行分析,产品结构如图1所示。

(图1)

(图1)

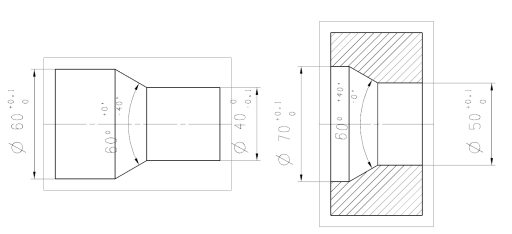

在此结构中,锥度角的公差一般会有3种标注方式(角度公差大小一致,公差带位置不同);标注方式一如图2所示、标注方式二如图3所示、标注方式三如图4所示。

(图2)

(图2)

(图3)

(图3)

(图4)

(图4)

下面以轴左端起锥点到孔左端起锥点的距离为参考(如图5所示),通过尺寸链计算来对比三种标注方法对我们的轴向装配精度X会产生哪些影响。

(图5)

(图5)

标注方式一:此时轴的锥度角小于孔锥度角,孔轴在左侧接触,我们可得到如图6所示的尺寸关系。

(图6)

(图6)

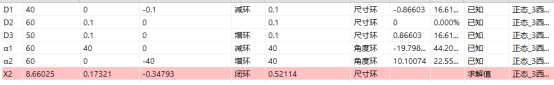

在DCC中绘制尺寸链图(如图7所示)进行计算,极值法计算结果如图8所示:

(图7)

(图7)

(图8)

(图8)

标注方式二:此时轴的锥度角大于孔锥度角,孔轴的圆锥面在右侧接触,我们可得到如图9、10、11所示的尺寸关系。

(图9)

(图9)

(图10)

(图10)

(图11)

(图11)

在DCC中绘制尺寸链图(如图12所示)进行计算,极值法计算结果如图13所示:

(图12)

(图12)

(图13)

(图13)

标注方式三:轴的锥度角α1和孔锥度角α2都标注相同的对称公差,此时因α1和α2公差带重合,α1和α2的相对大小不确定;当α1<α2时,适用图7的公差模型;当α1>α2时,适用图12的公差模型,带入参数计算可得极值法计算结果如图14、15所示。

(图14)

(图14)

(图15)

(图15)

图14计算结果的前提是α1<α2,α1为减环,所以α1的公差在-20′时,X1的极大值为真值,α1在趋近20′的公差时,无法保证α1<α2的计算前提,极小值为假值应舍去。

图14的计算结果的前提是α1>α2,α1为减环,所以α1的公差在20′时,X1的极小值为真值,α1在趋近-20′的公差时,无法保证α1>α2的计算前提,极大值为假值应舍去。

所以,最终第三种标注方式,X3的值为8.66025(0.23285,-0.17424)。三种标注方式最终的计算结果统计如下表所示:

对比计算结果可以发现,当关注点为轴左端起锥点到孔左端起锥点装配精度,标注方式一闭环累积的误差最小,装配精度最高。

对比计算结果可以发现,当关注点为轴左端起锥点到孔左端起锥点装配精度,标注方式一闭环累积的误差最小,装配精度最高。

若产品的关注点为轴右端起锥点到孔右端起锥点装配精度,此时标注方式二闭环累积的误差最小,装配精度最高,具体分析方法与本文一致,不再赘述。

另外还需注意,标注方式一和标注方式二的孔/轴锥度角的极限差值较大,会导致锥面之间的间隙较大,不利于产品的密封性,如果产品的关注点在密封性上,对轴向定位精度要求不高,那么应该采用标注方式三。

苏公网安备 32059002002276号

苏公网安备 32059002002276号