随着人们对产品的质量要求越来越高,产品结构越来越复杂,制作物理样机的成本也在呈现几何级的增长。在产品验证过程中采用虚拟仿真替代物理样机试验用于降低生产成本已经变得越来越重要,而且最近几十年随着仿真技术的成熟,国内很多企业已经将仿真技术引入到日常产品的设计验证过程中。仿真,已然成为替代物理样机试验的有力武器。

多数情况下,针对复杂产品其研发生产过程往往需要多个设计部门、系统配合完成。针对产品功能进行的设计、仿真、试验验证等,往往涉及多个学科。通过单一学科的仿真俨然已经无法满足设计需求,单一学科的仿真置信度较差、精度低、仿真结果无法有效指导生产实际的问题凸显的越来越严重。对此为了提高仿真置信度,使仿真结果有效指导设计生产,实现多个学科联合仿真已经迫在眉睫。

早在21世纪初,就有人提出了多学科联合仿真的概念,到目前为止已经发展了20多年,经历了从单一领域独立建模到多领域统一建模、连续域或离散域建模到连续-离散混合建模、过程式建模到陈述式建模、结构化建模到面向对象建模的发展阶段。国内外诸多学者和公司均针对多学科联合仿真的概念推出了各自的联合仿真方法或者联合仿真平台。

1、各种商用和自研仿真工具“各自为阵”

仿真工具厂商多,选择随意性大,缺乏标准化和知识积累,同时,单点工具之间大量的数据流转控制、接口转换等工作需要工程师完成,效率和规范化程度低,大量宝贵的自研工具分散在工程师手中,无法共享和积累。

2、海量仿真、优化数据“孤岛化”

仿真产生的数据主要存放在个人计算机上,缺少有效管理。难以进行数据共享,效率低下、维护困难、易丢失和版本混乱。

3、仿真计算资源使用“事倍功半”

仿真计算工具分散部署在不同计算服务器上,然而单个计算节点算力有限且参差不齐,经常出现仿真软硬件资源被占用后,更加急迫的仿真任务缺少相对应资源执行,耽误仿真设计进度。

4、从仿真验证设计到仿真驱动设计“进化困难”

当前产品研发基于单个设计方案的验证基本成型,基本实现仿真验证设计。优化设计多采用手动修改设计变量后人工比较方案优劣,极大依赖设计师的设计经验,无法实现基于仿真驱动的智能优化设计。

多学科联合仿真平台提供基于统一框架和界面的多学科集成仿真设计应用环境,是面向设计仿真人员的桌面级研发基础环境,用户能够在该环境下完成研发任务接收、产品设计-仿真验证-系统优化-数据处理–研制报告编写等一系列设计研发工作。平台支持可视化封装系统,支持对可视化封装系统发布的组件进行集成化应用。组件能够基于业务逻辑和数据关联关系,形成仿真工程模板。同时支持高性能计算平台、智能优化设计分析平台。在执行仿真工程模板时调度远程计算资源快速完成仿真任务,并基于智能优化设计分析平台实现系统层级的多目标优化。

多学科联合仿真平台具备基于参数驱动的组设计仿真工具的调用功能,支持对设计过程数据/文件进行动态管理。基础环境提供多种通用标准化组件(如程序调用组件、公式封装组件、脚本执行组件、数据处理组件、报告生成组件等),并支持用户基于SDK动态扩展个性化应用组件。平台参数系统提供多种面向设计仿真任务的类型参数,为实现基于参数指标的设计验证提供基础。

多学科联合仿真平台支持结合不同的专业设计仿真需求,选取相应的设计分析工具组件通过可视化形式快速构建相应的自定义设计分析流程。平台支持多种流程控制机制,主要包括串行、并行、循环、总线、联合仿真驱动等。通过参数自定义关联系统实现用户灵活定义各组件之间的数据传递关系,实现设计仿真过程的清晰化表征。

多学科联合仿真平台支持与任务分发平台和知识工程平台实现无缝集成。通过接收任务分发平台中任务的输入数据、关联模型实现设计研发任务的规范化协同执行。在研发过程中,通过知识工程平台提供的关联知识实现业务知识智能推送(如知识仿真模板、设计规范等),协助用户快速完成研发任务。

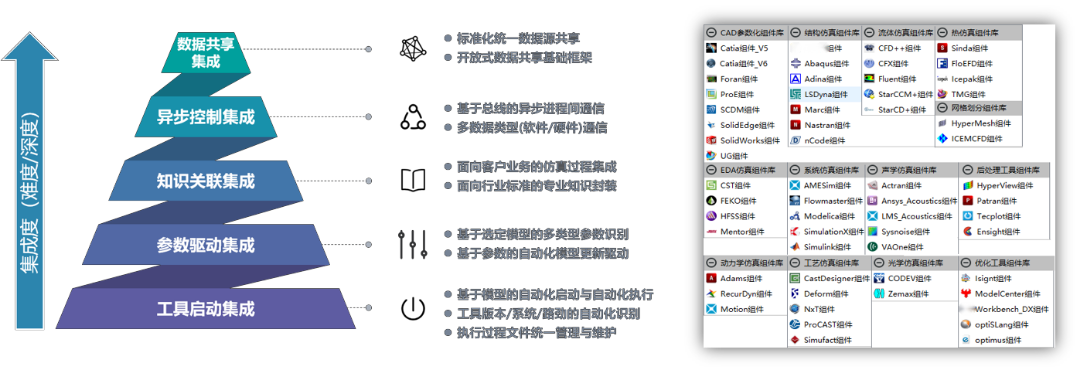

多学科联合仿真平台为工程师提供基础框架,专业级模型数据识别驱动插件系统是平台面向专业工具的集成生态系统。为满足基于工具层级、模型层级的专业级封装集成,多学科联合仿真平台提供一套多层级工具集成能级模型,从不同维度对各业务模型/设计工具进行深度融合集成,实现不同设计工程师业务中个性化设计仿真需求,给工程师提供快速化和专业化指导。专业级模型数据识别驱动插件主要提供设计仿真模型的参数自动化识别、自动化模型更新、标准化知识模板调用、模型异步通信、标准化数据模型构建等功能。

1、支持构建面向仿真的可视化组件封装环境。实现基于性能指标的快速一体化验证。通过接口进入可视化组件封装环境,基于系统提供的多种数据识别插件和可视化组态插件,通过拖拽的形式快速实现模型数据与APP组态界面的自动化关联与发布。

2、支持高性能计算平台。通过对其调用实现仿真任务的远程提交、并行计算,实时动态监控硬件资源并基于调度策略实现资源的最大化利用。

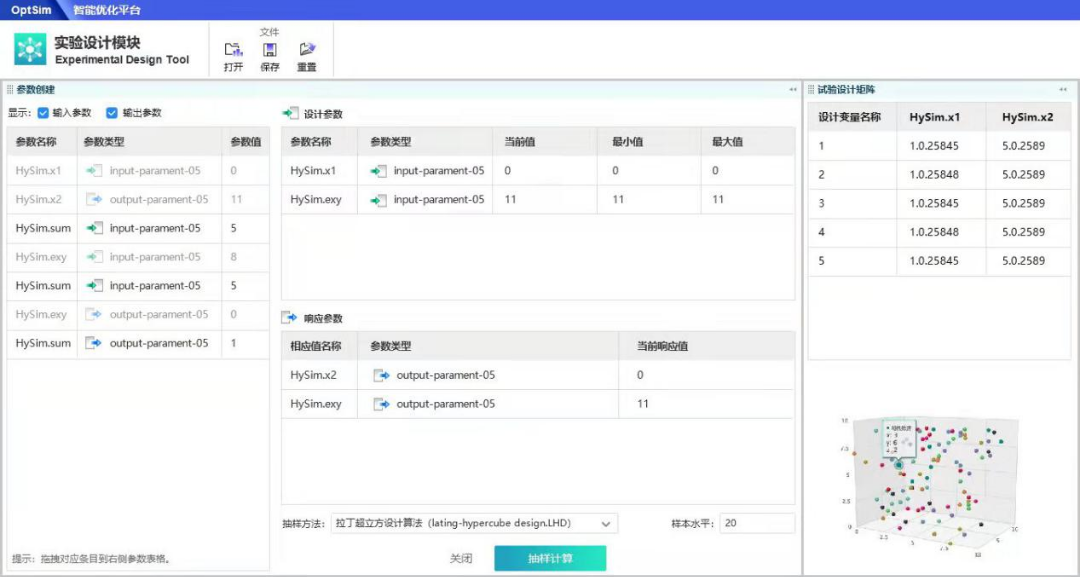

3、支持多学科智能优化设计。通过调用多学科智能优化系统实现多参数多目标的协同优化设计。系统基于封装的多种智能优化算法快速完成复杂产品的优化设计。

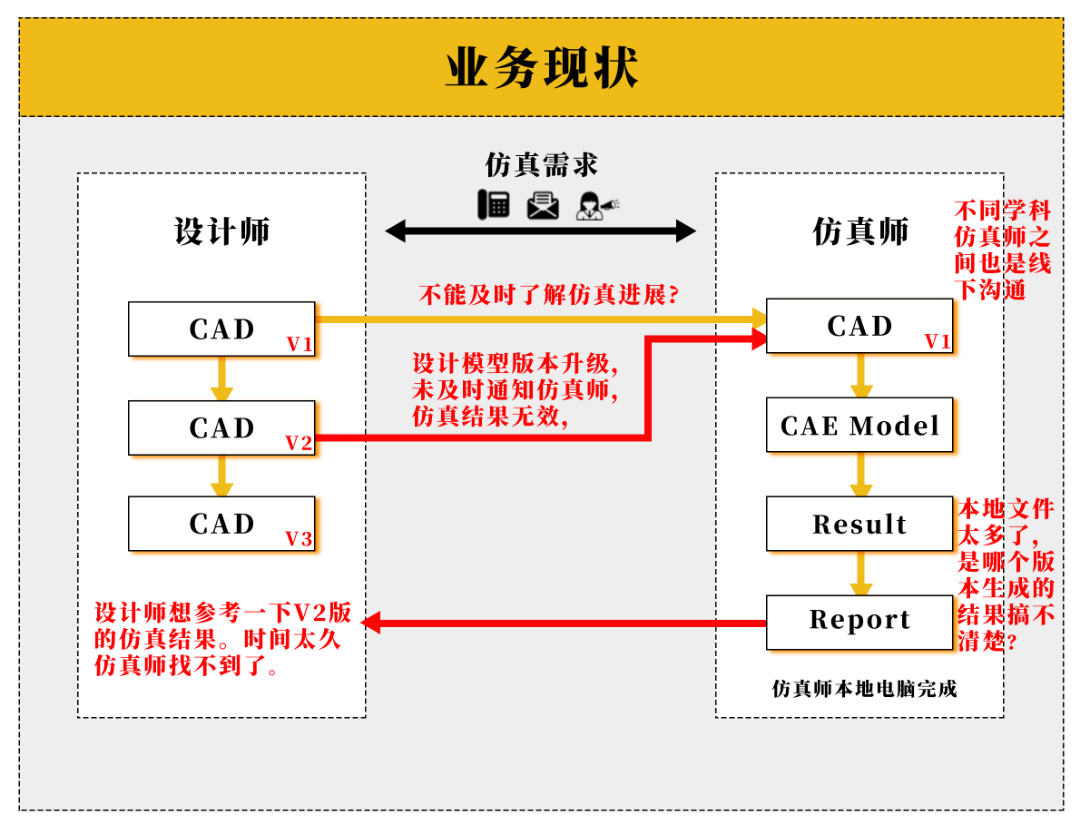

在产品设计仿真过程中,涉及到多个精细化应用场景,整个过程通过线下进行,设计人员与仿真人员协同与仿真人员利用多个仿真工具进行协同效率低下,主要体现在以下几个方面。

1、协同效率低下。设计人员与仿真人员通过电话或邮件的形式进行沟通,导致相互之间不能了解双方各自当前的进展。

2、仿真数据孤岛化。不同版本的仿真数据散落在电脑各个角落,查找起来十分不便,且随时有丢失的风险。

3、多类型仿真工具协同效率低下。不同仿真工具间进行数据的传递完全靠手工搬运,大量时间浪费在重复的工作上。

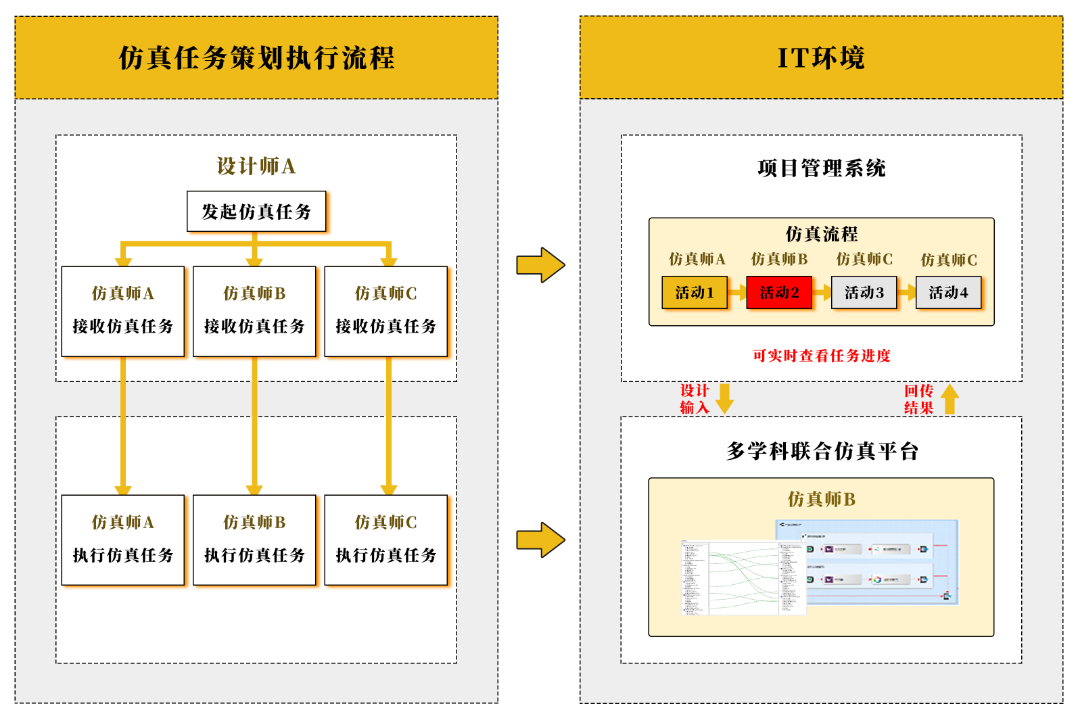

改变目前设计与仿真“分家”的研发现状。按照仿真流程可实现不同学科仿真人员之间的协同,传递仿真数据。工具链功能可实现不同工具间的协同,实现自动化仿真。

1、仿真工程师在仿真过程中不需手动将仿真结果进行保存,系统基于统一工作目录自动将仿真结果保存在各个组件的工作目录下,实现仿真结果数据自动化统一管理;

2、仿真多版本过程数据可直接上传远程服务器数据中心进行存储,便于随时查看;

3、在仿真过程中上游仿真结果基于参数关联关系自动传递到下游,并作为下游输入参数驱动仿真自动化执行。

安世亚太多学科联合仿真平台将设计仿真过程中的各个工具进行封装为可复用的工具组件,基于业务关联关系快速搭建工程模板,通过参数关联实现参数的自动化流转。大幅提高了产品设计仿真效率,实现设计仿真过程数据的自动化统一管理。

苏公网安备 32059002002276号

苏公网安备 32059002002276号