在当今快速发展的制造业中,良好的零件构建和精密的组件是不可或缺的。然而,使用传统的制造工艺,特别是针对大型或复杂的零件,如航空航天和能源行业的部件,仍然是一项巨大的挑战。金属粘结剂喷射成型(MBJ)是一种先进的制造技术,克服了这些挑战,但也带来了新的制造复杂性问题。

随着金属粘结剂喷射成型(MBJ)技术快速发展,烧结过程的变形问题成为阻碍该技术商业化的瓶颈。这也意味着,烧结过程中“设计”补偿变形的能力是实现该技术商业化的关键。为了解决这一问题,Simufact Additive推出了MBJ仿真模块的第三个版本,该软件能够准确模拟烧结过程,预测收缩、塌落度和与摩擦相关的变形问题。无论是采用“可变形”支撑器还是“非可变形(陶瓷)”支撑器,该软件均能够通过仿真得出“预补偿”几何图形,将预补偿模型直接输入到打印机中,从而保证了烧结后产品的精度。本文将通过案例研究,探讨ExOne公司如何使用Simufact Additive优化客户所烧结的零件。据本文报道,该研究首次发表于《金属增材制造》第6卷第3期,2021。

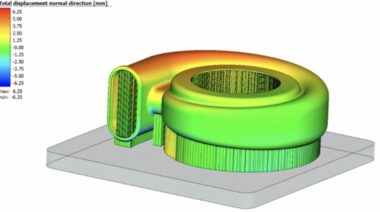

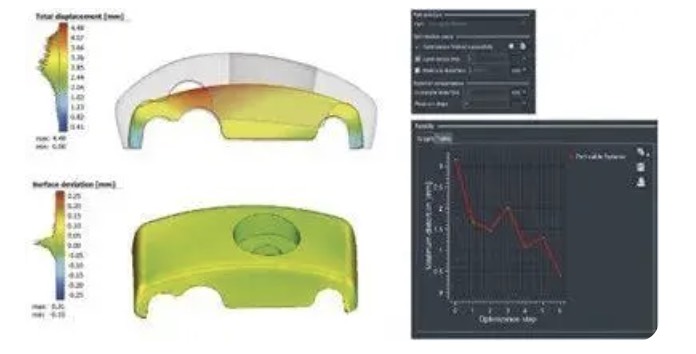

图1:Simufact Additive自2016年发布以来一直是金属粉末床熔融(PBF)工艺模拟的领导者,为行业提供一流的解决方案。此处展示了在Simufact Additive中使用大型(400 mm)机器仿真涡轮泵壳体变形的结果。

伴随着对MBJ工艺无比期待,整个行业都在寻求加快MBJ技术的批量生产,并需要一种可以有效模拟烧结工艺的仿真软件。Simufact Additive软件推出的模拟金属粘结剂喷射成型(MBJ)模块,已成为市场需求的理想选择,并得到了用户的高度认可。它能够有效帮助客户解决烧结变形问题,自动补偿计算烧结变形,并提供了一系列全面的特征,为生产过程中的稳定性和质量保障提供了支持。

Simufact Additive MBJ金属粘结剂喷射成型方案

Simufact Engineering一直为金属成形、焊接、连接、热处理和增材制造等领域提供一流的解决方案。凭借深厚的知识和经验,Simufact深刻理解如何有效地仿真大多数金属塑性加工工艺。

在2020年,Simufact在Simufact Additive软件中添加了金属粘结剂喷射成形(MBJ)仿真模块。该软件模块利用现象学、宏观有限元分析方法来模拟烧结过程中粘结金属材料粉末的热粘塑性行为。针对此,Simufact Engineering的高级研发经理Kiranmayi Abburi Venkata博士做出解释道:“烧结过程的主要机制是粉末材料的扩散和粘结行为,必须在本构关系中捕捉这些行为,以有效模拟烧结过程。”因此,Simufact Additive仿真过程考虑了如下因素对烧结结果的影响:

扩散

减少和消除粉末颗粒之间的孔隙。这是导致收缩的主要行为。

重力

由于重力的作用,当金属接近熔化温度时变得更粘稠。

与基板和/或支撑器的摩擦

由于基板和零件或支撑器之间的摩擦而产生的阻力会抑制零件的移动,并导致整体变形以及零件缺陷。

蠕变

在外部载荷(如重力和高温下的摩擦)的影响下,固体材料永久变形或非弹性变形的趋势。

晶粒增长

扩散速率随晶粒尺寸变化。随着晶粒在烧结过程中长大,收缩率降低

使用Simufact Additive仿真MBJ烧结过程

5-10分钟即可完成仿真设置。所需的输入参数包括:

•粘接完成后的生胚几何模型

•根据需要调整支撑器结构并选择类型(可变形或陶瓷)

•烧结曲线,如升温速率、温度和保持时间

•初始相对密度

•摩擦系数

•相关材料特性,如粘度、表面能或收缩率、晶粒尺寸(如果未包含在库中)

在ExOne,工程师可以基于MBJ的仿真结果可靠地交付各种金属的最终零件,其密度高达97%以上,第一次制造时的尺寸精度为1-2.5%,在通过Simufact Additive优化工艺设计(主要是烧结)后,其结果甚至低于1%。

ExOne成功应用案例

金属丝扣Simufact MBJ仿真应用案例

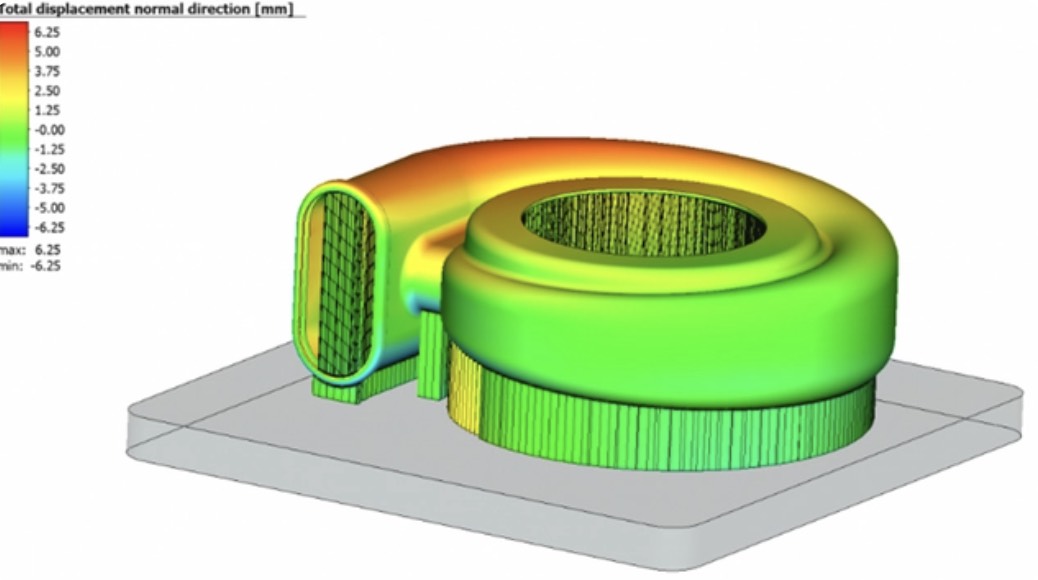

Simufact软件可以考虑不同的摆放方式、不同定型工具对烧结变形的影响。如图2所示,两种烧结方向导致了完全不同的变形趋势。水平方向显示了桥型截面,其中重力是烧结过程中变形的主要驱动因素,在图中也可以看出明显的坍塌。而且,摩擦也有明显的影响,两侧的“腿”在烧结过程中抵抗横向收缩。在垂直方向更受零件和基板之间的摩擦的影响。从这一方向看,由于摩擦而产生的收缩阻力非常明显,烧结结果中顶部比底部窄得多。

图2:水平和垂直烧结方向上目标几何结构的模拟变形

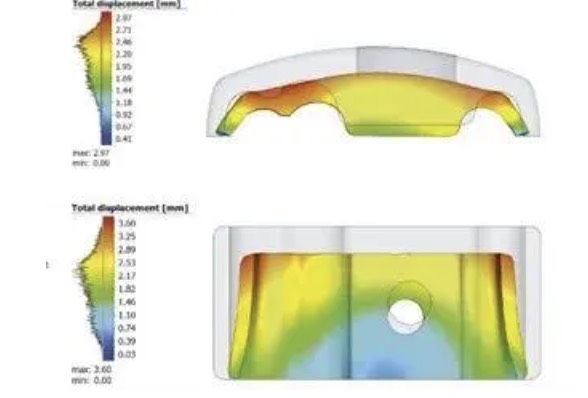

Simufact具备自动变形补偿迭代功能,可以选择不同的优化目标进行补偿,在水平方向自动补偿迭代优化仿真中,补偿迭代六次,实现了公差小于0.5mm的目标,而垂直方向摆放方式只需要两次迭代。图3中突出显示了与目标几何结构相比的补偿迭代几何结构的选择。图4中显示了补偿工序的进展和成功(第六次)迭代的结果。

图3:从左到右:目标几何、第一、第四、第六(最终)补偿几何

图4:最终补偿烧结几何体与补偿初始几何体、表面偏差和显示每次迭代最大表面偏差的补偿对话框的比较

图5:丝扣补偿后的结构水平和垂直方向的烧结效果

图5显示了水平和垂直两种摆放方式,在经过软件补偿后的实际打印结果。从视觉上看,模拟软件能够有效地捕捉水平和垂直方向的相关特点,并基于变形来进行补偿从而生成补偿后的几何图形。图6提供了补偿后几何模型经过实际烧结后的成品的扫描数据,与目标几何形状的对比。对于水平和垂直两种摆放方式,零部件与理论数模之间在99%以上的区域上均保持在 +/-0.25 mm的偏差范围内。

图6:在水平与垂直方向将补偿几何体烧结后的扫描数据与目标几何体进行形状比较

汽车转向节Simufact MBJ仿真应用案例

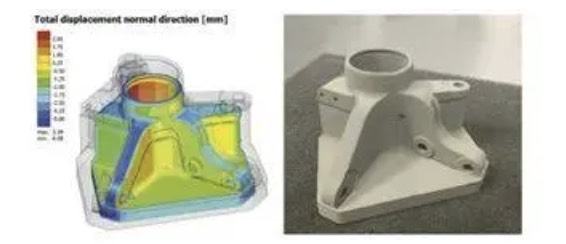

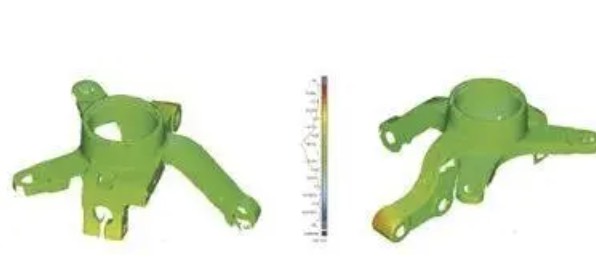

图7:模拟变形和实际烧结目标转向节几何结构(带可变形支撑器)

汽车转向节的结构较复杂,直接烧结,变形、塌陷缺陷较严重,这里采用定型工具支撑烧结,模拟预测得到的最终几何结构与烧结目标几何模型的结果的扫描数据具有良好一致性(图8)。虽然不完全在+/-0.5mm的期望公差范围内,但约91%的表面测量结果在该范围内。不可忽略的是转向节尺寸更大,尺寸最宽位置高达72 mm,而丝扣测量为30 mm。毋庸置疑,对于较大尺寸的部件,要求其与较小部件保持相同的绝对公差更具挑战性。通过摩擦系数的额外校准,可能会改善相关水平。

图8:扫描数据和模拟预测的最终几何形状之间的形状比较

以上述案例为例,ExOne在与Simufact Additive的合作中已经取得成功。ExOne已将该软件应用于多个客户项目,并验证了Simufact Additive对MBJ DfAM流程的优化能力与帮助。

ExOne研发总监Kyle Myers表示:“从根本上说,软件是可行的。我们已经用真实的零件和真实的挑战证明了这一点。ExOne的目标是验证Simufact Additive软件是否直观地预测零件变形,经验证答案是肯定的。由于MBJ烧结工艺的数值仿真这一领域非常前沿,我们真的很期待有一款可靠的仿真软件能在MBJ零件设计补偿方面起到改善作用,并希望其能在粘结剂喷射成型市场上走的更远。Simufact软件的不断更新使得它的功能得到再次提升,能够更好的帮助用户理解并加速工艺设计,我们预计整个烧结仿真领域也将继续保持飞速发展。”

结论

在与行业合作伙伴的研发和验证工作中获知,Simufact Additive能够将仿真预测结果与扫描的实测结果之间一致性保持在90%以上。仿真精度高。

金属粘结剂喷射成型(MBJ)工艺有较大潜力将AM3D打印技术推广到更广泛的行业。与其他金属AM3D打印工艺相比,MBJ工艺加工效率高、生产成本低,并且不会因熔化和凝固而产生较高的残余应力和应变。

Simufact Additive作为MBJ工艺的可靠仿真软件,能够帮助工程师快速迭代设计和制造策略,帮助工程师快速确定补偿尺寸,软件同时具备优秀的鲁棒性,能够协助工程师达到研发成本和速度的最佳平衡。

通过Simufact Additive和ExOne的联合研究表明,Simufact Additive可以有效地预测MBJ工艺中复杂的烧结行为,降低金属MBJ工艺在工业化道路上的阻碍。

苏公网安备 32059002002276号

苏公网安备 32059002002276号