混动双离合变速箱气液两相流分析

郭丽芳 缪国 石永昊

上海汽车变速器有限公司

本文以混动双离合变速箱实际出现的某档位吸空油问题为例,采用 SPH 无网格粒子法,运用 Altair nanoFluidX™ 软件模拟变速箱中齿轮的运动规律,仿真分析气液两相流,分析结果不仅复现了实际现象,而且清晰的解读了润滑油及空气的走向,提供了行之有效的优化方案,直观而快速的解决了实验难以解决的实际工程问题,具有很强的工程意义。

关键词: 变速箱、混动双离合、粒子法、两相流

变速箱是动力系统的重要组成部分,其润滑性能好坏与否决定了变速箱的综合性能及使用寿命,而飞溅润滑是最常见的润滑方式之一,飞溅润滑可对齿轮和轴承起到保护作用;减少摩擦和磨损,具有更高的承载能力,防止发生胶合;防止疲劳和点蚀,起到冷却作用;但是对于具有双输出轴以及电机轴的混动双离合变速箱,位于油液面上的输出轴及电机轴各零部件无法通过飞溅润滑满足各个工况的充分润滑,因而必须采用强制喷油润滑方式进行润滑。

强制润滑以变速箱箱体为油箱,通过润滑油泵控制阀体,在一定压力的作用下将油池里的润滑油经过过滤器、冷却器供给各个润滑点,从而实现各工作部件的润滑冷却。

对于变速箱润滑系统的效果进行评价,传统的方法主要是通过建立实验样机,并在试样样机部分壳体上进行开窗,并使用透明材料进行密封,以观察关键部位的润滑效果,此种方法虽然直观而且可靠性高,但由于是局部开窗,无法从全局上了解整个润滑系统的运行情况,即便是透明壳体实验,也无法分辨润滑油的实际走向;并且实验方法只能在变速箱开发的后期进行验证,实验研究耗费大量的精力和费用;传统的CFD方法难以解决复杂运动部件和自由液面问题,工程应用上限制极大。

本文的SPH方法,可以直观的将变速器润滑系统的内部流场表现出来,准确的预测润滑油的走向,进而可以对润滑效果进行准确评价。

2.1

SPH方法

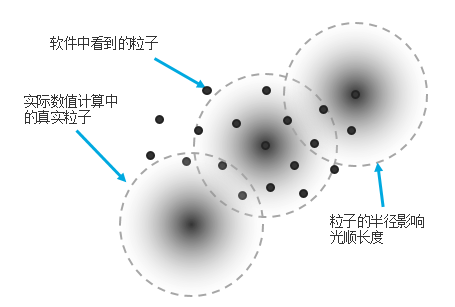

光滑粒子流体动力学方法(Smoothed Particle Hydrodynamics)是近30多年来逐步发展起来的一种无网格方法,SPH法的基本思想是,首先将问题域分解成一个个的粒子,其次获得每-个粒子上的物理变量函数及其导数的近似值,然后应用粒子近似函数,使得每个粒于都可由周边粒子来表示,从而生成一系列离散化的、只与时间相关的常微分方程,最后使用时间积分方法来求解这一系列离散化的常微分方程,进而得到每个粒子的物理量。

图1 SPH粒子相互作用关系

由于粒子之间不存在网格关系,因此它可避免极度大变形时网格扭曲而造成的精度破坏等问题,并且也能较为方便的处理不同介质的交界面。

SPH法的主要优点如下:

1、对流项直接通过粒子的运动来模拟,完全消除了自由界面上的数值发散问题,保证了自由液面追踪的清晰准确;

2、完全不需要网格,不仅免去了生成网格的麻烦,而且SPH是一种纯Lagrange算法,能避免Euler描述中的欧拉网格与材料的界面问题,这些优点使得SPH法可以方便地模拟具有自由液面的大变形的流体流动问题。

2.2

nanoFluidX 软件

nanoFluidX是基于粒子法(SPH方法)的流体动力学仿真工具,主要用于预测在复杂几何体中有复杂机械运动的流动,可以用于预测有旋转轴和齿轮的传动系统润滑并分析系统每个部件的力和力矩。使用GPU技术能够对真实的几何形状进行高性能仿真,和更笨重的CPU相比较,GPU计算提供了显著的性能优势和能源节约。

采用SPH方法的nanoFluidX十分易于处理高密度比的多相流(例如水-空气),并不需要增加额外的计算工作量。流体界面是SPH方法自然得到的副产品,并不需要额外的分界面重构算法,因此节约了计算时间。

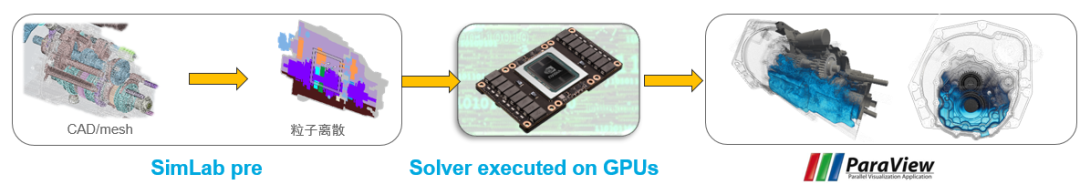

nanoFluidX 的操作流程很简单。不再需要传统意义下的网格,只要导入几何,选择单元并生成粒子。不需要更多时间做前处理和生成足够好的网格,如图2所示。其显著的优势体现在:快速的仿真计算方法以实现前期设计优化,更容易学习和实施工程应用,GPU 算法大幅度缩减硬件成本。

图2 nanoFluidX仿真流程

2.3

GPU计算

SPH方法中的每一个粒子仅仅和相邻的粒子之间进行相互作用力的计算,而且每一个粒子的位置可以相互独立地直接更新。所以,SPH非常适合使用GPU(图形处理单元的通用计算)计算,而GPU具有非常强大的并行计算能力。

显卡厂商NVIDIA推出的通用并行计算架构CUDA(Compute Unified Device Architecture),使GPU能够解决复杂的计算问题。基于市场需求的驱动,高清3D显卡,可编程图形处理单元或者GPU已经演变成为高度并行、多线程、多核处理等彰显极大计算能力的特征,以及非常高的内存带宽。

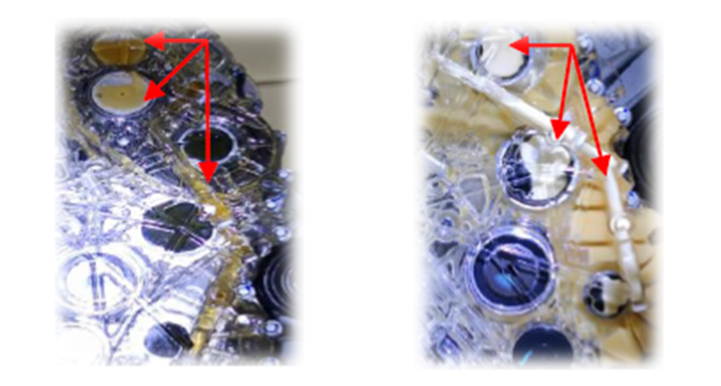

实验中为便于观察润滑油的搅油形态以及各需要强制润滑轴承和齿轮等处的润滑情况,后壳体采用透明壳体。变速箱按照设计油量加油,不同方向下分别模拟电子泵不同转速、不同档位、不同车速下的润滑情况,观察齿轮、轴承、各强制润滑管路润滑情况。

实验显示大部分工况下各方向润滑情况良好,各强制润滑管路油液充足清澈;M工况下润滑油量不足,轴承座油液未充满,出现吸空油,油道内充斥大量白色泡沫现象。见下图所示:

图3 润滑良好

图4 吸空油

分析失效原因认为变速箱底部吸滤器吸入混合大量空气粒子的油液,造成吸油不足,且主油压有波动,油压升高。

排除法测定其它工况后,分析此工况与其它工况的差异性,认为此现象与位于变速箱油液上部的齿轮反转有关,但是实验无法判断具体与哪个齿轮相关,以及润滑油的走向到底是如何最终到达底壳吸滤器口的。

4.1

仿真模型搭建

将混动双离合变速箱三维数模导入到SimLab软件中进行前处理。在生成SPH粒子之前,需要对变速器整体模型进行几何清理和简化处理。

我们的计算对象是封闭的流体域,为了确保变速箱壳体的封闭性,壳体部分只提取与内部流体接触的湿表面,将各轴的端面做封闭处理,并截断各轴伸出壳体外的部分;所有的油封和轴承外圈与壳体固定不动,轴承内圈及滚子一起按照一定的转速转动,其它齿轮、齿轮轴按各自转速转动;

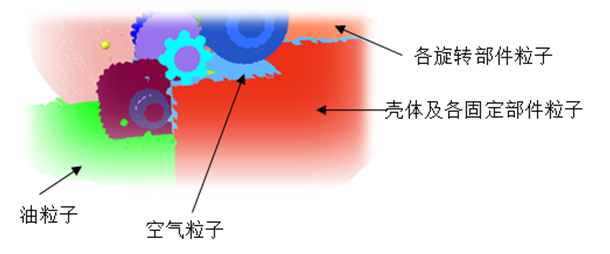

求解器nanoFluidX中有四种不同的粒子类型,分别为流体粒子FLUID,固定壁面粒子WALL,运动壁面粒子MOVINGWALL和流量监测粒子MASSFLOW。

仿真计算中,把变速箱壳体作为一个密闭的容器,即WALL类型的SPH粒子;壳体中包含不同转速的旋转齿轮和旋转轴,即MOVINGWALL类型的SPH粒子;考虑润滑油和空气的两相流,即FLUID类型的SPH粒子。如图5所示,下面绿色的为润滑油粒子,蓝色为空气粒子,红色为壳体及各固定不动部件粒子,其它为各旋转部件粒子。

计算两个工况,即输出轴转速均为500RPM,电机输入轴正转与反转两种工况。两种工况油液高度,电子泵流量9.75L/min。粒子间距设为1.2mm,粒子总数二千六百万,其中油粒子约三百万,空气粒子约九百六十万。

图5 部分粒子分布图

4.2

仿真配置文件以及PBS提交

根据输入轴的转速,可计算出各轴、齿轮、轴承的转速。气液两相流模型、表面张力模型和粘滞阻力模型均开启。

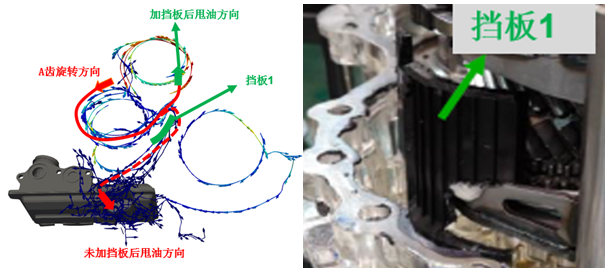

两种工况计算物理时间保持一致,保证在整个仿真过程中,输出轴转动 20 圈,计算物理时间设为10 秒;各工况的计算规模相仿,采用相同的硬件资源,即4块V100显卡,每个工况都能在2天内完成计算.润滑油及空气的物性参数如表1所示:

表1 物性参数

nanoFluidX的仿真配置文件为ASCII格式,目前已支持SimLab前处理设置。也可手动编辑,配置文件编写简便,总共40个左右关键字卡片。配置文件分为通用仿真参数部分、求解域参数部分、核函数参数部分、相参数部分、运动参数部分和载荷平衡参数部分共计6个部分组成。

nanoFluidX相对于传统基于网格法的CFD求解器更容易学习。在工程应用上可以满足我们对理论背景和工程背景90%以上的需求;在软件操作上,不需要工程师花费太多的学习时间,大大减轻了工程师的学习负担。

4.3

Paraview后处理及结果分析

后处理采用的工具为开源软件ParaView,可以从SPH粒子中获得和传统CFD求解类似的结果。例如,流体外观形状、速度云图、切面图、流线图、矢量图、各变量的时间历程曲线、时域平均流场属性等。

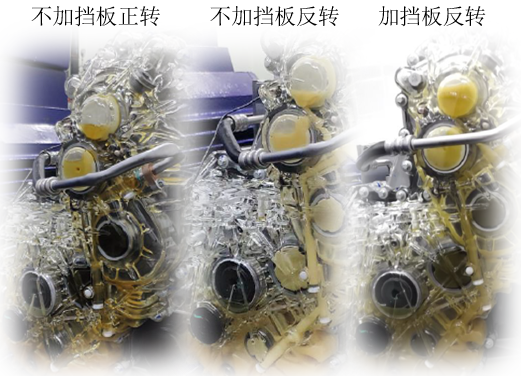

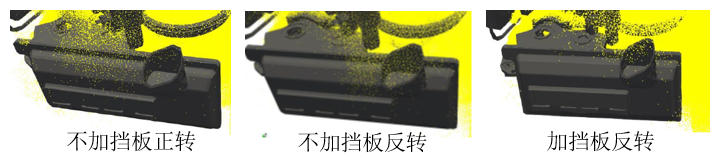

针对本文的分析目的,对吸滤器口部位进行了重点监测,分析见过见下图,均为差速器转满一定圈数后,同一时刻、三种工况的空气粒子在吸油口的分布;图片中黄色粒子为空气粒子,图中只显示了空气粒子,隐藏油液粒子;动画可观测到M工况正转时吸滤器吸口附近存在较少空气粒子,空气粒子在吸滤口较远的侧边出现。M工况反转时空气粒子几乎直接冲着吸滤器口而来,吸滤器吸口附近空气粒子较多,更容易吸入混杂空气的油液,造成吸空现象。

图6 正转润滑良好

图7 反转吸空油

为了更清晰的了解润滑油是如何到达吸滤器口,且主要有哪些齿轮搅动带动空气粒子到达吸滤器口,我们放置监测器在吸滤器口,直接观测到了润滑油的一个走向。

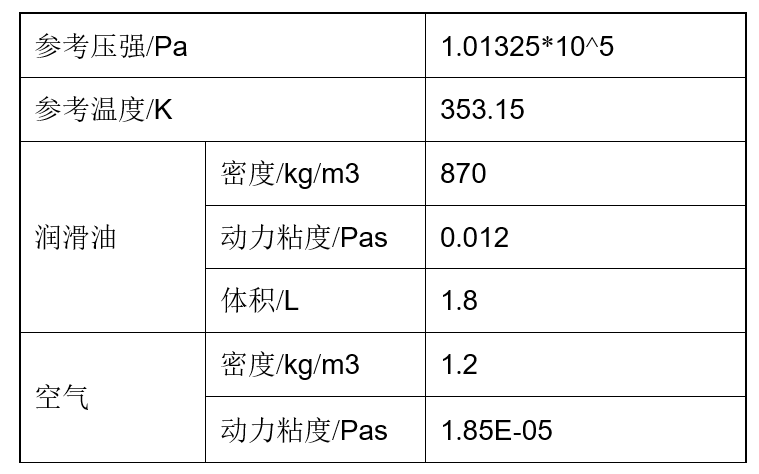

M工况正转时,空气粒子齿轮转动的带动下,绕过拨叉部件,被固定部件阻挡后,改变方向来到油底壳,此情况下,进入吸滤器的空气粒子较少。

图8 M工况正转流线图

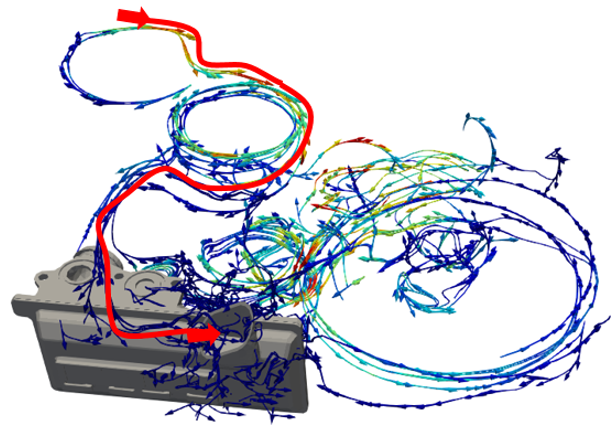

M工况反转时,空气粒子在齿轮转动的作用下,远离油底壳方向走,但因为壳体内凹曲面的阻挡,空气粒子反弹回来,顺着壳体壁面滑向吸滤器口部位,几乎是直接冲着吸滤器口而去,因此,进入吸滤器的空气粒子较多。

图9 M工况反转流线图

由以上分析可以看到,仿真分析与实验结果具有很好的一致性,且仿真分析很清晰的解决了空气或者油从哪里来,要到哪里去的这一问题,找到了问题的根源,为进一步的模型优化提供了理论基础。

5.1

优化方案

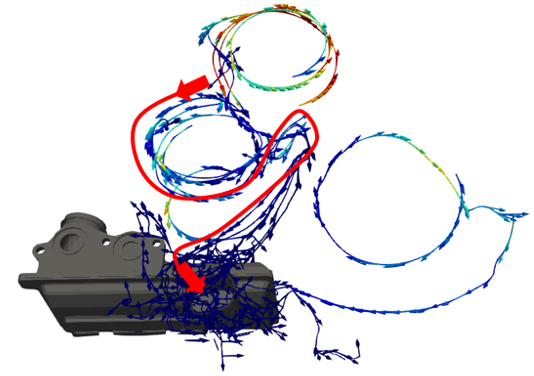

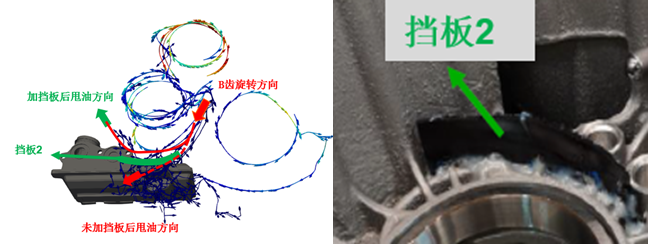

根据仿真分析结果,与设计工程师一起讨论出了考虑可加工,可制造,降低成本,可快速进行实验验证的优化方案。其中方案1,在A齿来流方向加挡板1,阻止A齿沿着旋转方向遇到壳体阻碍后反向流动,而是让空气粒子沿着挡板顺着旋转方向延伸出去,不会反流回油底壳部;

图10 方案1

方案2,在B齿来流方向加挡板2,遮挡过滤器口,让其沿着挡板顺着旋转方向延伸出去,不会流向油底壳部。

图11 方案2

5.2

仿真验证及实验验证

实验结果显示加挡板2后M工况反转吸空油现象明显改善,油压稳定,仿真分析结果也显示加挡板后吸滤器口空气粒子含量明显降低,仿真分析与实验结果也保持了高度的一致性,实验与仿真同时验证了优化方案的有效作用。

图12 优化前后实验结果

图13 优化前后仿真结果

经过试验以及仿真验证优化方案可行后,后续设计壳体在相关部位添加加强筋,最终完成优化设计方案。

本文的实际案例显示nanoFluidX为解决变速箱润滑问题提供了一种行之有效的解决方案。快速有效的解决了本文中所遇到的实验难以预测和解决的实际工程问题。

一直以来,基于变速箱箱润滑系统开发的CFD应用受到集群计算机成本和仿真计算效率的制约,很多时候只是停留在课题研究阶段,而基于SPH和GPU的nanoFluidX给予了我们可行的新方向,让我们从新审视了CFD在传动系统领域的应用,使快速仿真分析实现前期设计优化,解决实际工程问题成为可能。

[1] 林银辉.变速器润滑系统的流场模拟及其润滑效果评价.华南理工大学.2013

[2] 林银辉.臧孟炎.胡志华.陈勇.双离合自动变速器油轨的流场模拟及其润滑效果评价.中国机械工程.第24卷 第22期 2013年11月下半月

[3] 段振云.二维矩形水槽晃荡过程的SPH方法模拟.上海交通大学.2008

[4] 赵良会.赵迁.赵春艳.刘斯倩.基于SPH方法的纯电动车减速器润滑仿真.中国汽车工程学会年会.2018

[5] 许洲.电驱变速箱润滑CFD仿真.Altair2017用户大会论文.2017

[6] 彭钱磊.桂良进.田文昌.基于动网格的齿轮喷油润滑流场仿真分析.机械研究与应用.2017.30(3):18:-22.

苏公网安备 32059002002276号

苏公网安备 32059002002276号