作者:臧儒振、张志金、钟修林

单位:艾迪捷信息科技(上海)有限公司北京分公司 北京市 100022

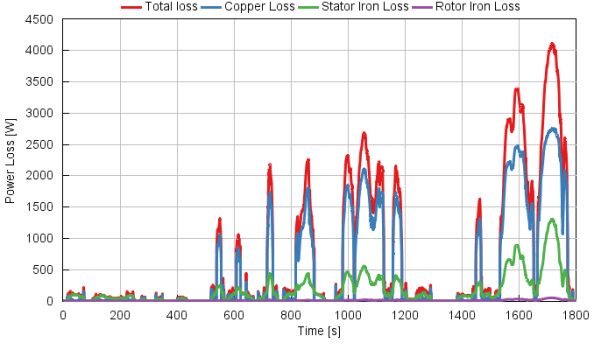

计算成本和模型分辨率之间的矛盾是车用永磁电机电热耦合仿真面临的主要挑战。本文基于GT-SUITE和JMAG-RT提出一种实用的电机电热耦合仿真方法,兼顾分辨率和计算成本。该方法包含高精度的电机模型、详细的电机内部热管理、电机外部冷却回路、电机控制器以及整车模型。该方法既能得到电机内部详细的温度分布,也能反映温度对电机性能的影响。同时计算成本可接受(1800秒的CLTC-P瞬态工况,用时30小时)。

1.前言

永磁电机是新能源汽车的主要动力装置。更小、更轻、更高效率的电机是电机设计者的目标。而更高的电机功率密度,使得电机内部的电和热成为强相关。这种强耦合关系既会影响电机在整车上的匹配又会影响电机的设计。故一个高精度的、计算成本又可接受的电机电热耦合仿真方法对于主机厂或供应商的电机设计工程师都是很有用的。

车用永磁电机的电热耦合仿真应包含三个部分:高精度的电机模型、详细的电机内部热管理以及电机控制。当前电机的电热耦合仿真面临一些挑战。首先,它是一个典型的多物理仿真,包含电磁、传热、控制理论以及整车动力学等。其次,计算成本与模型分辨率之间难以找到一个更优的折中。最后,该仿真会涉及多个软件,给工程师带来了不便。

目前电机仿真工程师多集中在电机的零部件级仿真,如采用JMAG或Maxwell等有限元仿真软件进行电机电磁场仿真,或采用CFD进行电机流固耦合仿真。由于过高的计算成本,CFD与有限元电磁场软件的联合仿真并不实用。而系统仿真工程师多集中在整车水平的能量管理仿真,电机只是作为一个“黑盒子”,其重点在于评价电机的热管理回路匹配等问题,而非关注电机本身。故电机的电热耦合系统仿真是一个当前较少涉及的领域。

GT-SUITE是一款世界领先的多物理系统仿真工具,在汽车领域得到了广泛的使用。JMAG-RT是一种基于JMAG-Designer有限元分析结果来获得所需的电机参数(线圈磁链、电感、电阻等),为电路/控制仿真创建专用数据模型。JMAG-RT模型创建完成之后可直接在控制电路中使用,在控制仿真时无需再次进行有限元分析。

本文将基于GT-SUITE和JMAG-RT提出一种实用的电机电热耦合仿真方法,兼顾分辨率和计算成本。

2.电机电热耦合仿真方法

2.1

电机仿真方法

当前的电机仿真一般有4种方法:

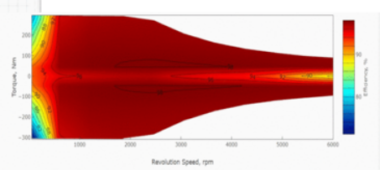

(1)基于效率map的模型。该模型非常简单,计算速度较快,主要应用于整车级别的仿真中,如动力性经济性、包含电机冷却回路的整车能量管理。该模型的缺点在于其忽略了电机的动态特性,通过简单的查表计算电机的性能,无法集成电机的控制。

图 1电机效率map

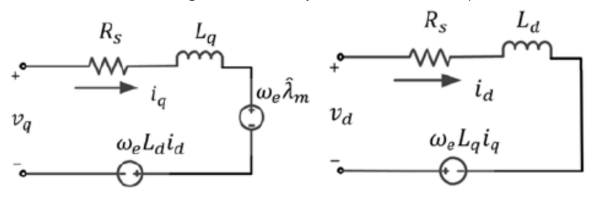

(2)基于等效电路的模型。该模型也很简单,计算速度也很快(时间步长可以达到0.01s)。该模型可以集成电机控制,可以反映电机低频的动态特性,也可以反映温度对电机性能的影响。但模型精度有限。

图 2永磁电机的等效电路模型

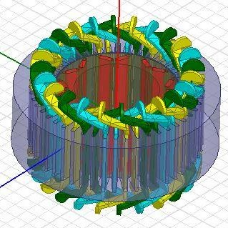

(3)基于JMAG-Designer(或其他软件)的有限元模型。该类模型能够计算电机内部的电磁场,具有最高的模型保真度,但只适合于零部件仿真,不适合进行电热耦合这类系统仿真。

图 3JMAG-Designer

(4)基于JMAG-RT(或其他软件)的模型。该模型基于JMAG有限元的计算结果,结合等效电路模型进行模型标定。该模型计算精度高,且计算速度较快。既可以集成电机控制,也可反映温度对性能的影响。故该模型最适合于电机的电热耦合仿真。

2.2

电机热管理仿真方法

当前的电机热管理,一般也有4种仿真方法:

(1)电机“黑盒子”热模型。该模型将电机简化成一个“黑盒子”,与电机冷却回路进行换热。故电机内部处处的温度相同。该模型分辨率最低,主要与基于效率map的电机模型联合使用,应用于整车能量管理。

图 4电机“黑盒子”热模型

(2)电机简单热阻模型。该方法将电机内部分为几个部分,定义部件之间的热阻,这样结合流体回路就可以得到简单的电机内部温度分布。该方法分辨率仍然很低。

(3)电机详细的一维热管理。该方法的流体部分采用一维CFD进行模拟,直接求解NS方程。固体部分采用有限元(可多达数十万个网格)。该方法分辨率高,计算成本可接受,适合于具有高分辨率要求的系统仿真。本文即采用该方法。

(4)CFD 流固耦合仿真。该方法具有最高的模型保真度。流体部分采用三维CFD,固体部分采用有限元。但该方法计算成本高,且难以与电机模型进行实时耦合。故适合于零部件仿真。

另外,电机控制一般在SIMULINK等工具中搭建。本文将在GT-SUITE中搭建控制模块,以减少所用软件的数量。GT-SUITE负责电机的详细热管理、电路、电机控制以及整车动力学模型的搭建,而JMAG-RT负责电机本身的建模。两者在GT-SUITE中进行耦合。

3.仿真模型介绍

3.1

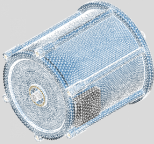

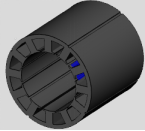

电机JMAG模型

本文采用的是一个内置式的永磁电机。电机性能参数如下表所示。

表1 电机参数

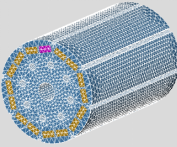

图 5电机模型

由于当前JMAG-RT文件无法分别输出定、转子铁耗,故需要JMAG导出两个RT模型。一个RT模型的铁耗只包含定子铁耗,另一个RT模型的铁耗只包含转子铁耗。

3.2

整车模型和电路模型

本文所用乘用车的整车参数如下表所示。

表2 整车参数

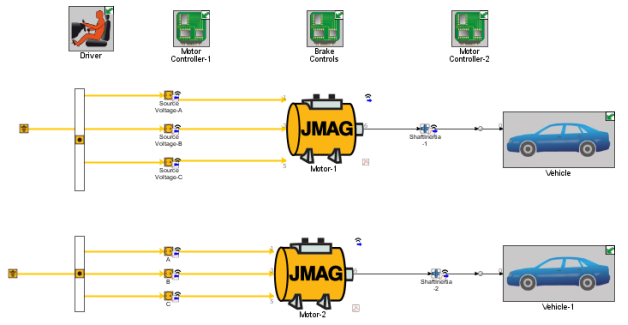

所搭建的整车和电机电路模型如下图所示。电机通过3个电压源驱动。图中所示重复的两个JMAG-RT电机是为了将定子铁耗和转子铁耗分别输出。

图 6GT-SUITE整车和电路模型

3.3

电机控制

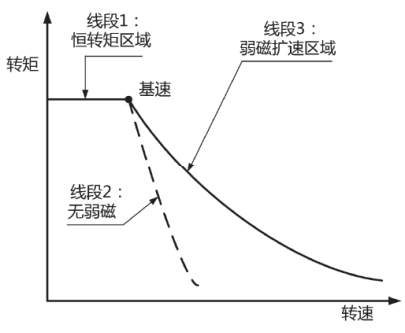

电机的外特性如下图所示,分为恒转矩区和弱磁区两个区域。在每个区域内分别采用不同的控制。

图 7电机外特性曲线

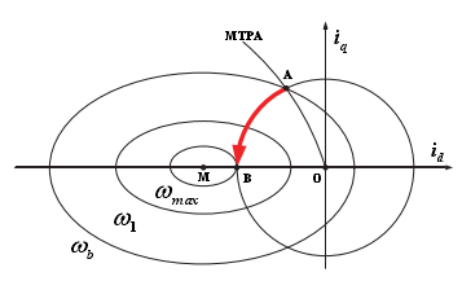

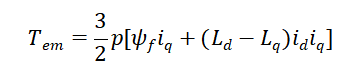

在恒转矩区,由于转速较低,电压未达到逆变器输出的电压限值,故电机运行的工作点仅由电流限制圆决定。当转速超过基速时,电压达到了逆变器输出的电压限值,此时,电机运行工作点由电流限制圆和电压限制圆共同决定。本文采用一种简单的公式计算法确定电机的运行工作点,如下图所示。实际中的控制策略需要考虑变化的dq电感和磁链。另外为了控制的实时性,需要将dq电流做成扭矩和转速的map。

图 8恒转矩区和弱磁区的电机运行工作点[1]

(1)恒转矩区运行工作点规划方法

首先根据下式计算定子电流和d轴的夹角。

然后根据扭矩需求,确定定子电流。

再根据下式计算目标dq电流。

最后经PI控制器通过控制dq电压来达到目标dq电流。

(2)弱磁区运行工作点规划方法

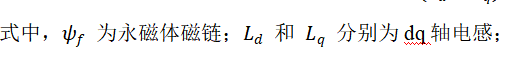

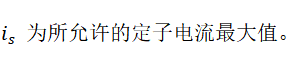

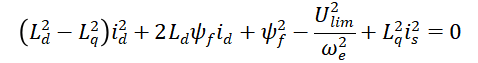

弱磁区的d轴电流由下式决定。

式中, 为相电压幅值;为电角速度。q轴电流由下式获得。

最后经PI控制器通过控制dq电压来达到目标dq电流。最终的电机控制模型如下图所示。

图 9永磁电机控制器

3.4

电机内部热管理模型

3.4.1 固体域的有限元离散

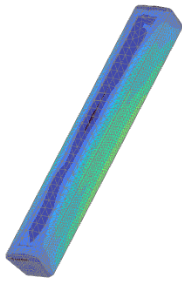

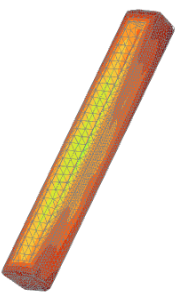

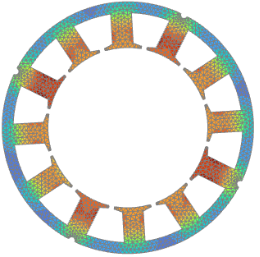

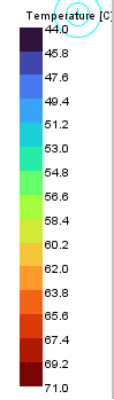

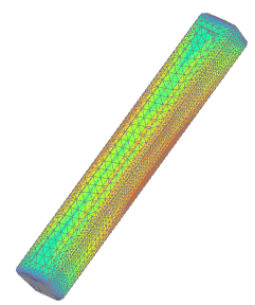

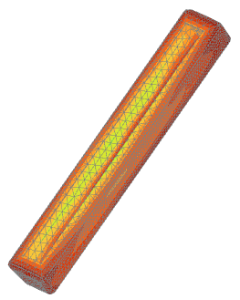

利用GT-SUITE的前处理工具GEM3D,可以将电机的外壳、定子铁芯、绕组、转子铁芯、磁钢等固体域离散为有限元,如下图所示。本文中的定子铁芯网格数量多达53万个。

外壳

定子

绕组

转子

图 10固体域转化为有限元

3.4.2 流体域的离散

同样利用GEM3D将电机水套转化为一维管路部件,并建立固体与流体之间的传热关系。

电机水套的离散

3.4.3 喷油冷却修正

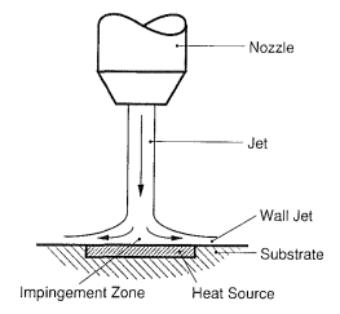

本文中的电机采用绕组端部喷油冷却。一维CFD很难模拟润滑油的喷射过程以及在电机内部的复杂流动。故采用换热系数修正的方法。基于文献[2]中的方法,根据无量纲的传热关联式,计算喷油和绕组端部之间的对流换热系数。如下图所示,以自由射流为例,将自由射流分为两个区域:冲击区域(Impingement zone)和壁面射流区域(Wall jet zone)。

图 11自由射流

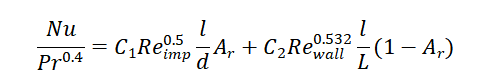

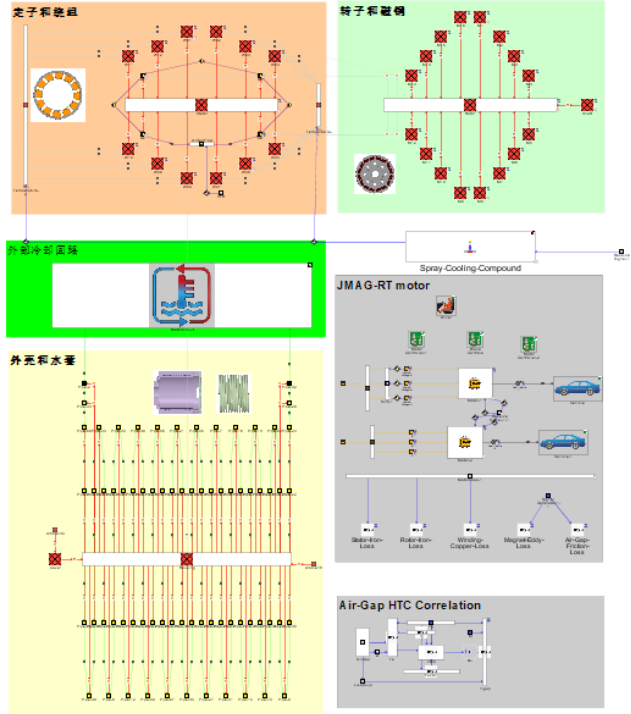

每个区域都分别表示为努塞尔数、普朗特数和雷诺数的关联式,然后对两个区域进行面积加权,如下式所示。

3.5

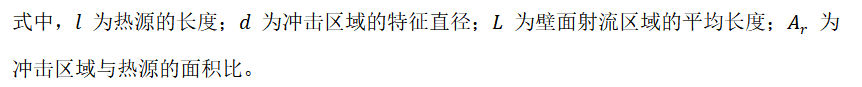

电机外部冷却回路建模

由于难以获得进出电机的冷却液流量边界,故增加了电机冷却外部回路。通过控制水泵占空比或转速,软件可以自动计算冷却液进出电机水套的边界。本文中的电机冷却回路中采用电子水泵、管翅式散热器。模型如下图所示。

图 12电机冷却回路

3.6

模型集成

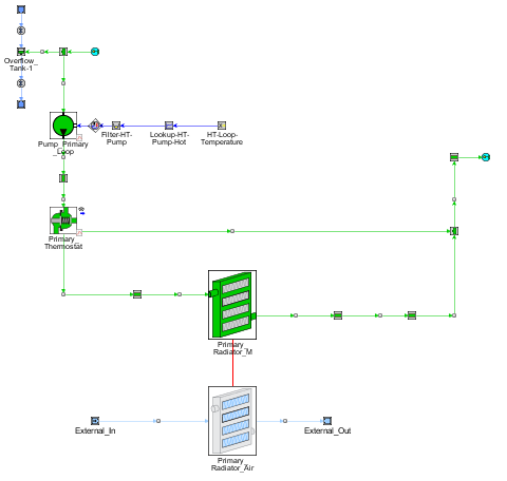

建立电机损耗与热管理模型中部件之间的对应关系。其中,定子铁耗施加在定子铁心上、转子铁耗施加在转子铁心上、定子铜耗均匀分布在12个绕组上。而经由电机热管理计算得到的绕组温度和永磁体温度信息再返回至JMAG-RT,从而实现电热耦合仿真。将整车模型、电机电路模型、电机内部热管理模型、电机外部冷却回路模型进行集成,如下图所示。

图 13模型集成

4. 结果与讨论

4.1

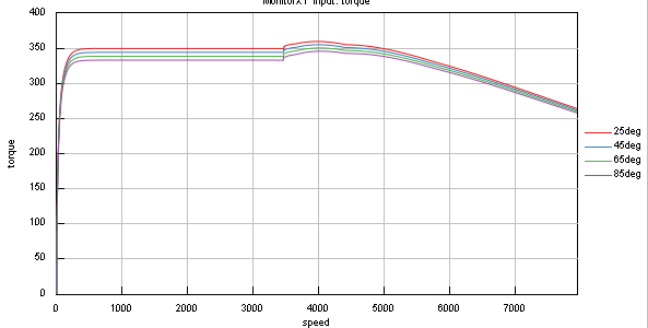

电机温度对外特性的影响

对模型进行全负荷加速测试,对比不同电机温度(绕组和永磁体)对电机外特性的影响。从图中可以看出随着温度的增加,电机性能有所下降,这主要是由于磁链减小和电阻增加所致。

图 14电机温度对于外特性的影响

4.2

母线电压和更大电流对电机性能的影响

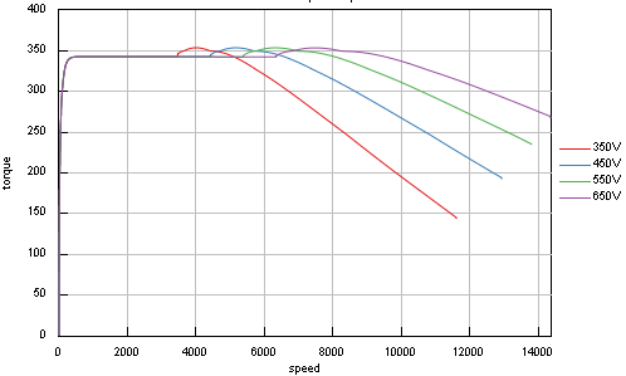

下图为不同母线电压对应的外特性曲线。随着电压的增加,恒扭矩区转速范围增大,弱磁区的扭矩也能够显著增加。

图 15母线电压对外特性的影响

如果增大冷却系统的能力以保证电机的温度,则可以增大电机更大电流。下图为相电流幅值分别为550、650、750A时对应的外特性曲线。

图 16更大电流对外特性的影响

4.3

喷油冷却对电机温度分布的影响

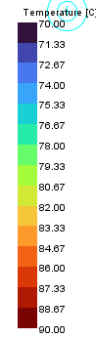

本文中采用的是自由射流模式,喷油冷却绕组端部。所仿真工况点为一个稳态工况点,即250Nm@3000rpm。冷却水流量为130g/s,进口水温为50℃。共2个喷嘴,油温为35℃,喷油速率为15m/s。下图为喷油与不喷油时绕组和定子的温度分布。从图中可以看出,喷油时,绕组最高温度位于侧面的底部;而不喷油时,最高温度位于端部。

图 17喷油和不喷油时绕组的温度分布

图 18喷油和不喷油时定子铁芯的温度分布

4.4

喷油冷却对电机温升的影响

在340Nm@5000rpm的工况下持续工作20s,电机初始温度70℃,电机冷却液流量为130g/s。如下图所示,喷油冷却时电机绕组更大温升为27.5℃,且端部冷却显著;不喷油冷却时,电机内部更大温升为30℃,端部为温度最高处。由于时间较短,喷油冷却对温升没有体现出明显差异。

图 19喷油和不喷油时绕组的温度分布

4.5

循环工况的损耗分析

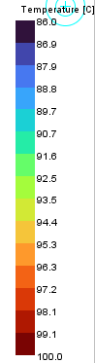

下图为CLTC-P工况的车速跟随曲线,从图中可以看出,车速跟随效果良好。

图 20车速跟随曲线

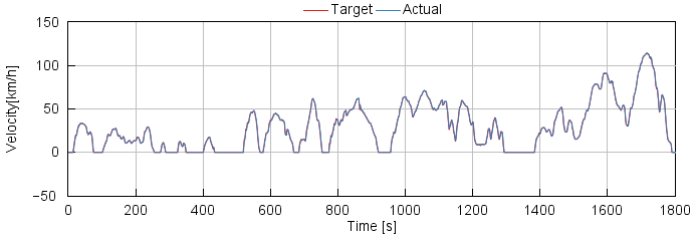

下图为电机的三相电压和电流曲线。电压幅值更大为174V,电流幅值更大为600A。

图 21电机三相电压

图 22电机三相电流

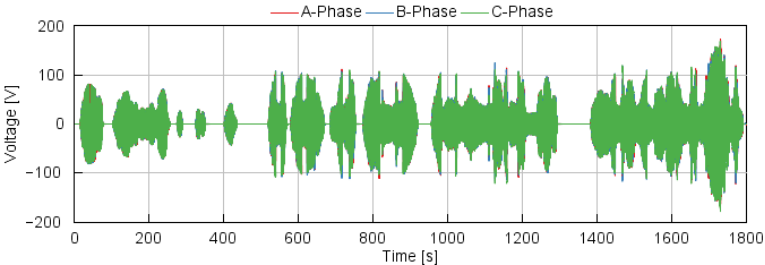

下图为驾驶循环中电机的铜耗、铁耗和总损耗的对比。从图中可以看出,铜耗高于铁耗2倍以上。定子的铁耗远大于转子铁耗。

图 23电机铜耗和铁耗

下图为铁耗的具体分布。包含定转子的涡流损耗和磁滞损耗。从图中可以看出涡流损耗远大于磁滞损耗。

图 24铁耗分布

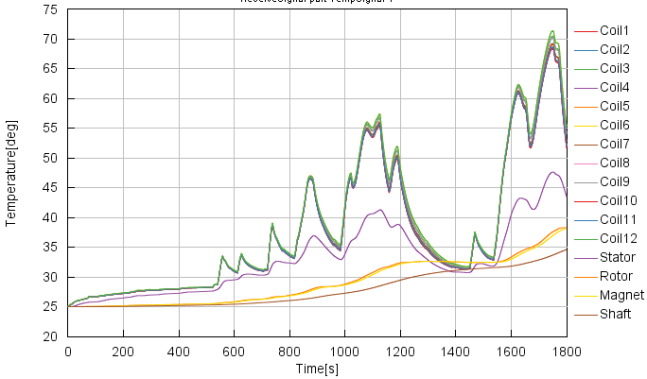

下图为电机内部各部分的平均温度分布。从图中可看出,在驾驶循环中,绕组平均温度能达到72℃。考虑到绕组内部的温度差异,绕组的最高温度在76℃左右。定子、转子的温度都显著低于绕组温度。

图 25电机内部各部件的平均温度

5. 总结

本文基于GT-SUITE和JMAG-RT提出一种实用的电机电热耦合仿真方法,并做了一些参数研究。该方法兼顾分辨率和计算成本,适合于电机设计、电机热管理、以及电机控制工程师。未来可以进一步集成功率开关及其热管理,组成完整的电驱仿真系统模型。

苏公网安备 32059002002276号

苏公网安备 32059002002276号