永磁同步电机利用永磁体自励产生强磁场与定子相互作用输出大扭矩,其功率密度高、效率高的优势被各行各业广泛利用。但由于永磁体的温度敏感性特征,导致了电机的可靠性受到考验。

本文针对样机测试过程中出现的特异退磁现象进行理论和基于 JMAG 软件仿真分析,得出该退磁发生原因是在转子高温和异常退磁电流的双重作用下产生,研究结论为电机选材和电机控制提供参考借鉴意义。

永磁同步电机;退磁;仿真分析;双重作用

0、前言

永磁同步电机具有高功率密度、快响应速度等优异特点,受到各行各业广泛使用。在电动汽车驱动电机领域,国内主流厂家基本都采用永磁同步电机。该类型电机由于钕铁硼磁铁的磁稳定性受温度和反向磁场的影响较大,在电动车高速运行或大扭矩要求下存在退磁风险,直接影响电动车辆的使用,因此电机和磁材从业人员一直致力于永磁同步电机的防退磁风险研究和改善设计。本文基 于样件电机测试过程中出现的一种异常退磁现象为例,通过理论和仿真手段进行原因分析,找到引发退磁的相关影响因素。

1、 问题背景

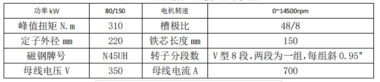

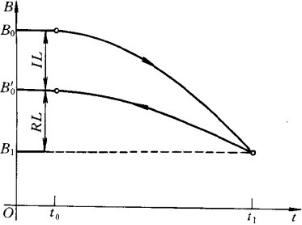

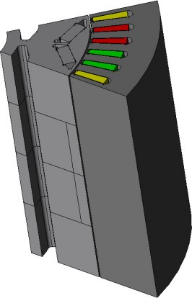

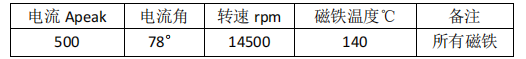

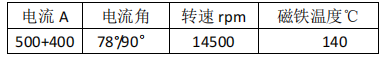

某规格电动车用电机其基本参数如下表 1.1 所示,该电机在 NEDC 循环工况标定测试后,冷态复测反电动势幅值出现 6.5%的衰减,推测电机转子出现退磁。经电机解剖测量转子表磁波形及数值,发现中间两段表磁幅值下降 26%,紧挨着中间段的两段下降 14%,再往外是 6%,最外侧两段基本没有减小,各段表磁曲线波形基本一致,只是数值减小,其他现象转子铁芯及转轴表面无发黑、发蓝现象,定子复测绝缘和耐高压正常。

表 1.1 某规格驱动电机基本参数

图 1 两次测试反电势幅值变化

图 2 分段转子横向示意

2、 转子磁钢退磁的机理分析

在制备好的电机当中,转子铁芯内的永磁体发生退磁有三个因素:高温、外部反向磁场[4]、转子热岛效应下大电流协同作用。

2.1 高温退磁

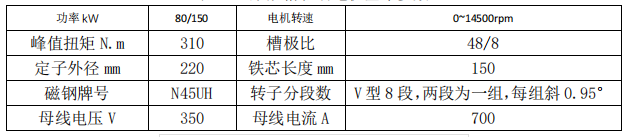

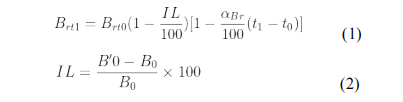

钕铁硼磁铁存在明显的温度敏感性特点,高温稳定性较差,其居里温度一般为 310-410℃,Br 和 Hci温度系数分别可达到-0.13%/K 和-0.6%/K[1],如图 3 所示,当永磁体运行温度从 t0 升至 t1时,磁密 B0 下降,若温度恢复到 t0 时,磁密没有恢复到 B0,则出现了温度不可逆退磁损失现象[2]。此时其工作的剩余磁钢磁感强度 Brt1 为:

式中:IL 为损失率,αBr 为温度系数,均取绝对值。

图 3 磁感强度随温度变化

一般这种高温导致的磁性损失在转子中是以磁钢外沿开始退磁逐步恶化到整个磁铁中。实际电机中,转子的热源主要来自两个方面:一是电工钢及磁钢的涡流损耗发热;二是密闭空间高温定子热传导[2]。同步电机转子转速与基波电枢磁场转速一致,不会有涡流和磁滞损耗产生,但与谐波磁场电频率不一致会产生感应涡流。尤其在高速弱磁下会有更多高幅值的谐波磁场参与感应从而增加转子损耗产生温升。定子在铜损和铁损作用下温度上升较快,在电机内部产生几十度的温度差产生热传导,也会带来转子温升。

本文电机采用磁铁牌号 N45UH,耐温 180℃,考虑磁铁成品耐温普遍比材料低约 3%,其可承受温度依然达到约 174.6℃。电机在测试过程中,定子绕组埋设温度传感器,控制层面限温 140℃,即软件读取到 140℃时电机降速降扭限制进一步温度上升。表 2.1 是用红外测温枪对电机外表面各部分温度的测试情况。由表中数据可以推测:测试过程在定子限温,转子铁芯未发生短路、局部放电闪络等故障下,转子局部温度要高于定子 40℃以上是基本不可能的,因此推测本次试验不存在纯高温

退磁。通过温度场仿真中发现转子中间段温度与两端有温度差(如图 4),全工况下温度差是 3-10℃,也就是说在转子铁芯内部出现局部温升较快温度集中形成热岛效应,这种现象或许是引起异常退磁的增强剂。

表 2.1 14500rpm 测温枪对部件测温结果

图 4 转子温度场分布

2.2外部反向磁场退磁

在电机恒功率运行阶段采用弱磁控制和 MTPV 控制策略来提高转速和维持高功率,引入占比更高的直轴电流,这时定子产生的外部反向磁场更强。该电流调制过程中,若因为电流不平衡或响应变化导致反向磁场出现瞬间增大,是会导致永磁体均匀或者区域性非均匀退磁的。此外电机标定offset 估算转子位置偏移值时,通过给定 d 轴电流使电机扭矩为 0,此时电枢磁场与转子中间段位置对齐,根据图 2 结构转子 V 型斜极中间与两端磁极存在偏移,因此两端依然能感应扭矩偏移,可以理解为相同的电流在不同转子段对应的 dq 轴夹角不同,为平衡这种关系,中间段的 d 轴电流相对大于两端,这种现象在正常电机运行中的影响是微弱的。

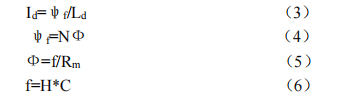

在电机无异常情况下,三相出口短路电流是最严重的退磁电流[3],其相关参数的计算公式为:

式中,ψf 磁链,N 为串联匝数,Ф为磁通,f 为磁势,H 为磁场强度,L 为磁路长度将式(4)(5)(6)代入到(3)中,可得:

取单位绝对值时,从式中可以发现更大退磁电流与磁场强度 H 近乎相当,也就是该退磁电流会使磁通为 0 而不至于负值,此时磁场强度刚好等于磁铁的矫顽力,而磁铁内禀矫顽力远大于矫顽力, 因此在正常情况下,即便是最恶劣的三相短路电流也不能使磁铁发生不可逆退磁。

2.3转子热岛效应下异常电流的协同作用

基于上述两个单独的原因都不能导致退磁或者导致案例中的退磁特征,笔者推测是由于两者的共同作用下,产生该退磁现象。这种现象要有两个前提因素:

1)转子铁芯温度从轴段中间往两端递减,存在温差;

2)电流异常发生,且对转子中间作用明显;

在上述两个条件下,一旦转子本身温度较高,同时由于控制不稳或者采样问题等导致的短时退磁电流异变增大,则可能就会产生案例电机显现的中间开始退磁现象。为验证这种推测,利用有限元软件进行电磁仿真论证。

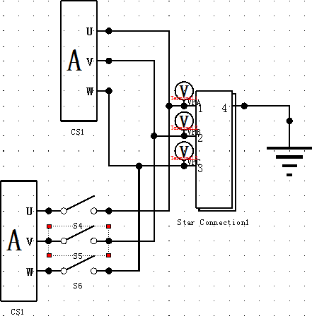

3、仿真论证

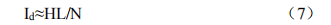

基于 JMAG 电磁仿真软件,在三维电磁场模型下进行计算分析,模型如图 5 所示。为加快计算速度,采用 1/8 局部模型,磁铁分四段 V 型斜极结构,两段间旋转 0.95°。转子的初始位置是以转子中间段的磁极中线对齐定子 A 相绕组中心线。仿真通过输入电流和温度变化来查看磁铁磁密云图分布状态。输入的各项电流温度值为预测数值并不是实际数值,旨在说明问题现象,结果数值供参考。

图 5 三维仿真模型

3.1正常状态电机仿真

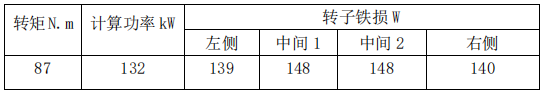

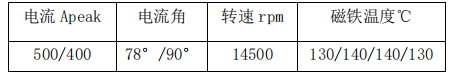

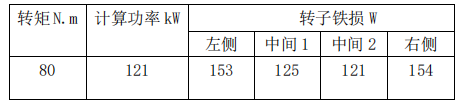

首先验证正常状态下,电机在激励作用下的转子磁铁退磁分布特点,输入和输出数值如表 3.1、表 3.2 所示。

表 3.1 电机输入参数

表 3.2 输出结果

从转子损耗部位来看,中间段的损耗更大些,进一步印证了中间段温度会略高于两端的现象。磁铁表面磁密云图如下图 5 所示。

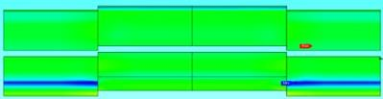

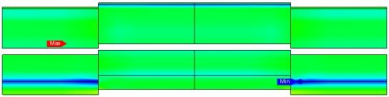

图 5 磁钢表面磁密分布(0s、0.5Ts)

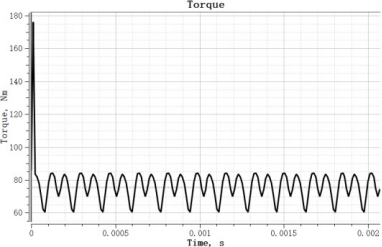

图 6 电机高温下正常转矩曲线

磁铁表面磁密中,蓝色表示磁场较弱,橙色表示磁场强,在 140℃高温通入退磁电流下,磁铁边沿部分均有局部退磁现象,这与磁铁边端抗磁能力较弱有关系,该结果符合实际电机运行时的情况。

3.2增加瞬时直轴电流输入的仿真

在 3.1 仿真基础上,电机激励源中增加一个短时(0.00001s)突增直轴电流,电流幅值为 400∠90°A,保持每块磁铁温度一致。

表 3.3 电机输入参数

图 7 电流激励模型

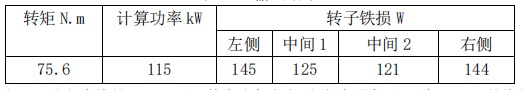

表 3.4 输出结果

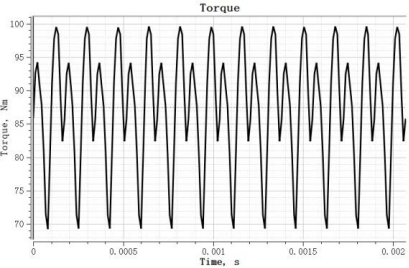

从 1e-5s 导入退磁电流维持 1e-5s 后,整个电机扭矩先突变增加后下降 12Nm 并维持下降后的扭矩水平,发生不可逆退磁。转子各段铁损数值两端高中间低,说明两端的感应涡流增加,即两端磁场强度强于中间段。从磁密图可以看出磁铁阶段性退磁现象明显,但没有体现中间更大退磁现象, 这与磁铁温度非阶段分布有关系。

图 8 转子表面磁密分布(0s、0.5Ts)

图 9 转矩在瞬变电流下变化

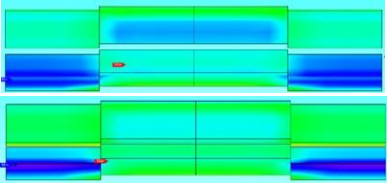

3.3增加直轴电流+磁铁阶梯温度的仿真

在 3.2 仿真基础上,将四段磁铁的温度改变为阶梯温度,使转子温度分布接近实际状态。

表 3.5 电机输入参数

表 3.6 输出结果

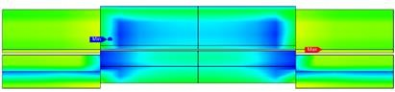

转矩同样比正常工况下降 7 Nm,由于 3.2 节仿真磁铁温度为 140℃,前者退磁效应更强导致转矩下降更明显。图 10 可看出转子中间段铁损明显较两端减少。其磁铁表面磁密分布如图 10 所示。

图 10 磁铁表面磁密分布(0s、0.5Ts)

在磁铁阶梯温度下,磁铁表面磁密从 0s 正常状态过渡到中间退磁明显、两端边沿轻微退磁。综上仿真研究分析,可以判断该异常退磁现象属于电机转子在本身存在较高温度的热岛效应运行时,电流中有短时突增直轴电流分量共同作用导致磁铁发生不可逆退磁。

4、基本对策与试验

4.1基本对策

针对此次退磁故障,通过仿真分析得出电流与高温双重作用下发生的概率较大,从以下角度进行设计改进,并通过新一轮试验进行验证:

1)增加 EH 级磁钢样机对比,使用 38EH 或 40EH,同样的测试策略进行标定,验证磁钢耐温等级提升不会出现退磁;

2)采集电流输入全段数据,确认异常波动电流存在,稳定控制策略减少电流不平衡;

4.2试验对比

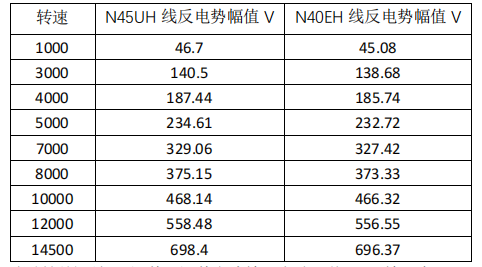

使用N40EH 牌号磁体重新装机采用原控制方法,经过性能试验后冷却至室温再复测反电势数值,与原方案对比其反电势数值如表 4.1 所示,其未发生退磁问题。

表 4.1 新磁钢牌号下线反电势幅值对比

第二种措施,控制侧做了如下调整:调整电流输入方式,从 Id/Iq 输入变 Is/thet 输入;增强死区补偿,注入零序电流;从两相采样变三相采样使电流三相不平衡度均保持在 2%以内。在上述改进措施后重新标定同款新电机,外特性转矩数值与设计需求一致,未发生新的退磁现象。

5、 总结

针对案例出现的转子退磁问题,通过对已制备成电机的磁铁退磁潜在因素的分析、仿真及试验验证,可以得出以下初步结论:

1) 该电机在正常工作状态下能保持较高的热稳定性和磁稳定性,退磁发生的原因是在电机高速运行过程中,转子存在一定高温受到短时突增的退磁电流影响导致;

2) 转子轴向段的阶梯温度差以及斜极过程导致的 d 轴电流偏大是增强磁铁退磁的原因;

3) 为进一步保证磁稳定性,应该考虑选用更高牌号的磁铁或者改进现有磁极设计,同时要进一步完善电机在高速弱磁控制时的电流稳定性。

苏公网安备 32059002002276号

苏公网安备 32059002002276号