未来工场作为创成云的首批使用客户,智能化自动化的设计工具提升了工程师的设计效率,并且为数字化批量设计提供技术升级。

——本篇文章由安世亚太及未来工场联名报道

在开放、高效的互联网时代,传统制造领域存在的信息不对称和低效率供应链,已经严重阻碍了全球范围内的硬件复兴。作为亲历者,未来工场希望通过技术、信念和生生不息的努力,推动“传统制造业互联网化”—基于互联网平台的柔性制造。创立至今,未来工场已在全球拥有超过100家生产合作伙伴,累计服务近13万家客户,具备1200款/日的手板模型生产能力,交付准时率超过98%,通过为全球Maker和SME提供价格透明、24小时交货、全自助生产的的柔性供应链,已成为亚太地区更大的互联网制造服务平台。

随着3D打印技术在模具制造领域的广泛应用,传统机加工方式的成型限制被突破。具有复杂结构随形水路的模具缩短了整个产品开发周期,并成为驱动创新的源头。通过降低模具的生产准备时间,能够使模具设计周期跟得上产品设计周期的步伐,使企业能够承受得起模具更加频繁的更换与改善。并且,随形水路冷却方案能够消除模具热点,减少形变等缺陷,通过优化结构可以缩短冷却时间,大大提高生产效率。

未来工场作为国内资深模具增材制造服务商,在模具随形水路冷却设计方面进行长期探索,积累了诸多成功经验。客户应用不断增多,3D打印技术潜力不断释放,模具3D打印业务也成直线上升阶段,搭配未来工场的数字化柔性制造生产线,带给客户快速响应和优质体验。但3D打印模具应用的核心是随形水路的设计,水路设计师需要根据热源部位、冷却效果、流阻和打印风险等多种因素的制约进行设计,并通过CAD工具人工建模,设计效率的瓶颈越发凸显,也制约着订单的持续上涨。

安世亚太创成云SaaS平台于今年上线,提供了基于算法和云端服务的参数化随形水路设计工具,可以在仅输入基础参数条件下(水路壁厚、水路直径、进出口位置),一键自动生成随形水路,极大程度提高了水路设计的效率,将模具和相关企业设计以及产能推向新的高度。未来工场作为创成云的首批使用客户,智能化自动化的设计工具提升了工程师的设计效率,并且为数字化批量设计提供技术升级。

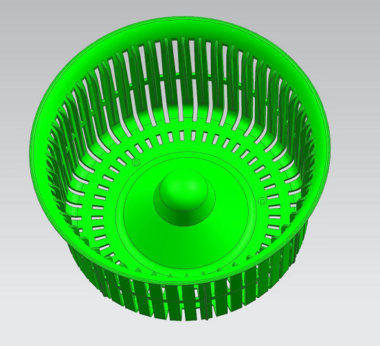

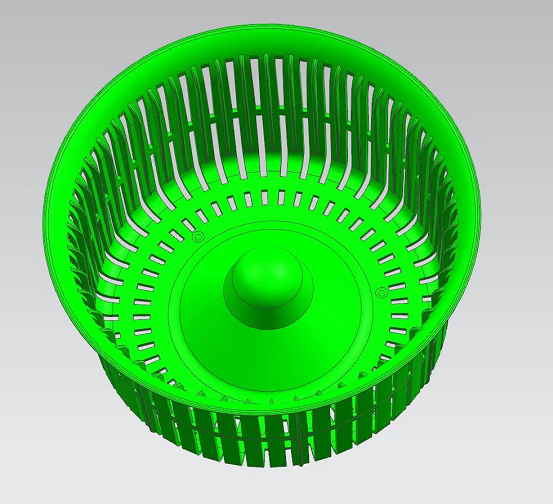

拖把是我们日常清洁的必备品之一,下图是拖把甩干筒的过滤水网漏斗,如果可以保持漏斗的产品各部位壁厚均匀,则能够保证漏斗转动惯量一致、不偏心,带来更好的滤水效果、降低使用振动与噪声,还能够延长产品寿命。对产品质量要求的提升,就需要对注塑模具带来更高的设计要求,采用3D打印随形水路的方式可以满足其使用要求。

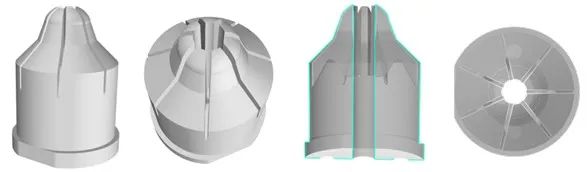

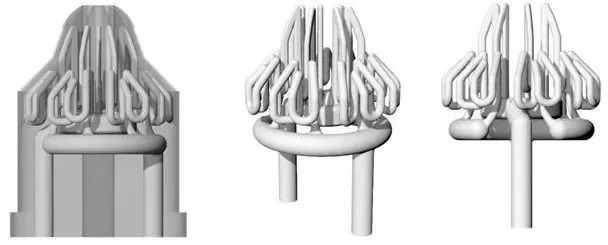

该产品热点分布在整个产品的胶位部分,且被产品的骨位分割成独立七个区域,每个区域都需要冷却,考虑到产品为圆度要求,水路设计要短且多支路下流程尽可能一致,工程师为过滤水网漏斗模芯设计呈花瓣状结构的并联水路结构,以达到注塑产品均匀冷却等目标。设计方案进行了内外分层并联分支水路的设计,从构思到初步方案绘制需要3小时,此外,额外处理倒角光顺等水路细节工作量非常大,修改方案过程更是会耗费大量时间。方案确定安排3D打印生产,由于多分支水路对于吹入的气流产生分散与减弱作用,清理管道内粉过程中需要花费更多时间并多次检查。

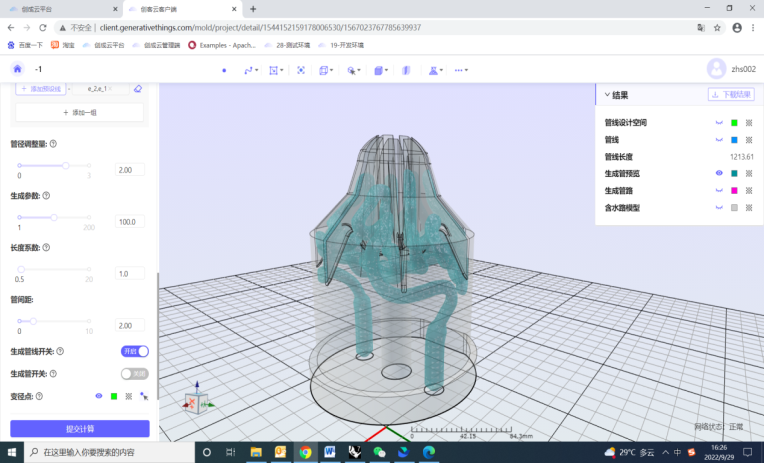

对于该甩干筒的过滤水网漏斗模芯,采用创成云随形水路设计功能,仅通过简单的五步工作流程,即可以完成基于智能算法的自动随形水路设计。

-

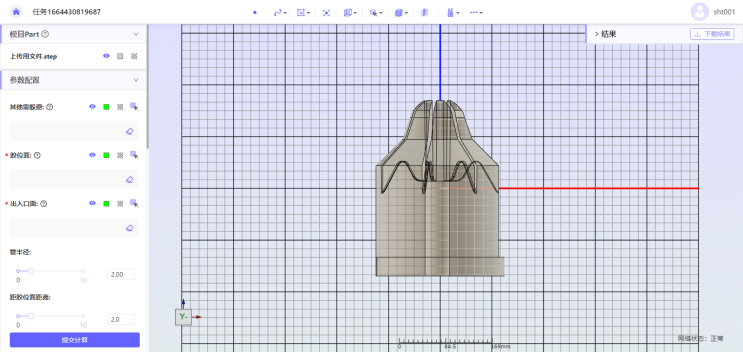

第一步:上传案例模型(如图4);

-

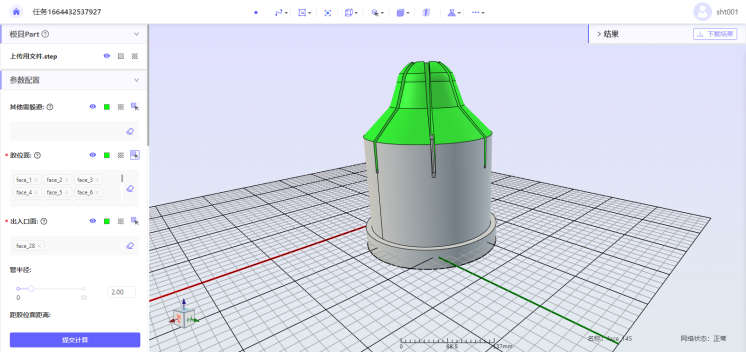

第二步:设置生成参数(如图5)

-

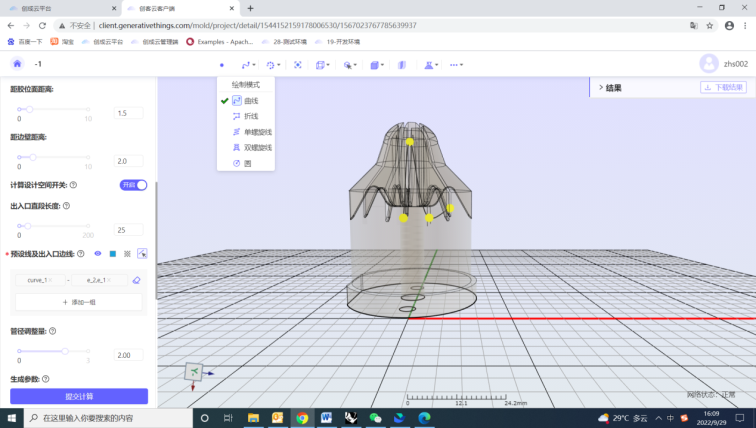

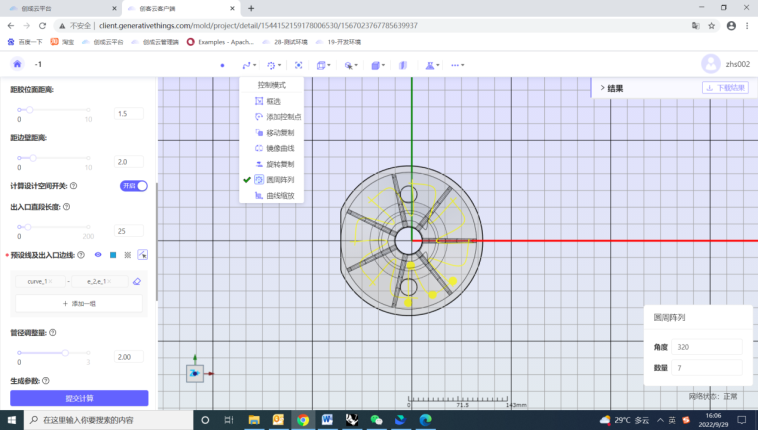

第三步:绘制体现设计意图的预设线(如图6和图7);

图6 绘制趋势预设线

图7 调整预设线线型保持单元线型一致

图7 调整预设线线型保持单元线型一致

-

第四步:提交计算,由平台自动生成随形水路(如图8);

-

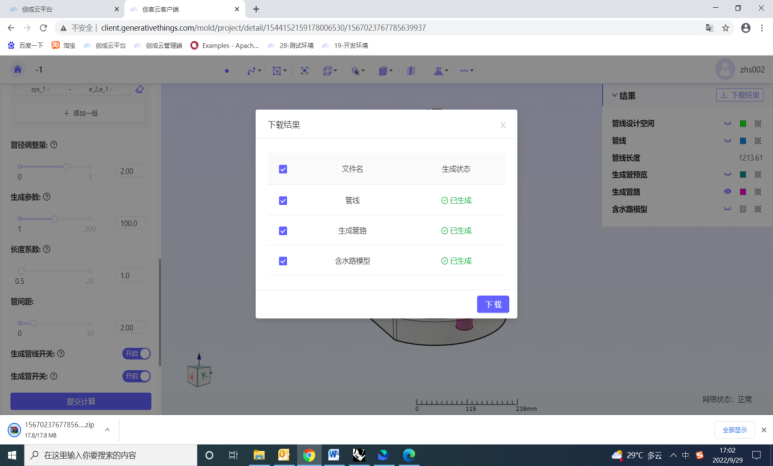

第五步(最后一步):生成实体模型并下载(如图9)。

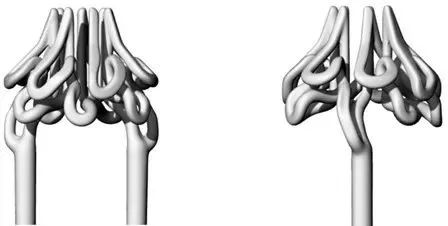

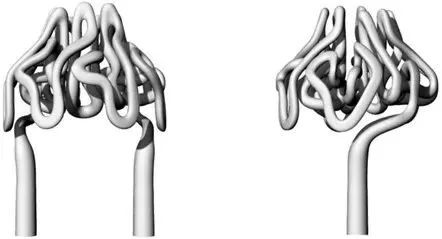

通过创成云进行复杂的随形水路设计,完成整个设计过程不超过20分钟,且设计方案时实保存在用户云端账号的项目内,可随时随地分享查阅。当设计方案需要修改,只需要直接调取数据,在两三分钟以内完成整输入参数调整,再次提交计算即可完成方案修改。此外,平台根据用户的需要,可以提供分支并联水路以及串联水路等不同形式的水路自动化设计功能,能够兼顾冷却效果与打印清粉工艺,如图10和图11所示。

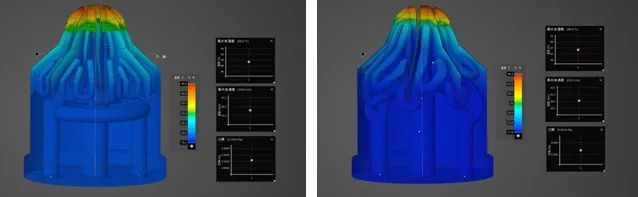

完成自动化随形水路设计后,安世亚太还提供快速仿真验证模块,可以及时分析设计方案的优劣,为设计优化提供指导和建议。对于过滤水网漏斗模芯,我们用快速仿真方法对比工程师设计方案与创成云自动化设计的分支水路方案。在相同初始热源温度和入口压力相同条件下,从模具达到最终温度稳态云图对比可以发现,创成云自动生成水路方案最高温度相较人工设计方案可降低2.9℃,模具整体达到稳态后温度梯度落差减少5℃左右,自动化水路设计方案模具整体温度更为均匀(如图12和13所示)。此外,自动设计水路方案因分支减少,水路直径变化也相对平缓,打印清粉难度降低,堵塞的概率也大幅度减少。

图12 人工绘制水路方案温度云图/图13 平台生成水路方案温度云图

图12 人工绘制水路方案温度云图/图13 平台生成水路方案温度云图温度范围:19.2-49.3℃/温度范围21.6-46.4℃

通过对创成云自动化随形水路功能的使用,未来工场认为:自动化随形水路设计功能已经基本满足模具设计生产使用的,特别是在零件有效水路设计空间的利用上,原来手动方式如果要尽可多能填充水路时,这是一个繁琐过程,需要工程师花费较多时间去设计草绘、调整壁厚、设计异形截面、光顺连接等操作,这些内容在平台中都是由服务器一次性完成,工程师只需要挑选最合理水路结果即可。在一些少数的狭窄复杂的空间中水路的设计还是需要多次的调整才能得到较为理想结果,甚至始终无法得到理想结果,不过平台提供导出STP文件格式水路,对于此位置还是可以去手动调整,期望平台可以在自动水路设计基础上能够提供可以方便修改水路的工具。

虽然大部分零件平台自动绘制的随形水路,用人工和手动的方式也可以完成。但手动绘制的水路更大问题就是低效率,而随着数字化技术的发展,还有企业对于降本增效投以更多的关注,创成云对设计效率的提升有助于企业降低对专业人员的能力要求,节省企业的人力资源成本,同时产生更多的经济效益。此外,随形水路自动化设计功能能够提高企业之间技术方案的沟通效率,让模具企业也能在交期日益紧张的情况下设计出理想的水路,尤其是创成云还支持批量设计,具有多任务并行计算的能力,将为中国模具领域数字化设计能力提升带来极大的帮助!

苏公网安备 32059002002276号

苏公网安备 32059002002276号