摘要:面向“双碳战略”,稀薄燃烧是汽车行业发展下一代超高效发动机的关键技术,但稀薄燃烧存在初始火焰传播速度缓慢等问题,本文研究分布式射流点火技术对于稀薄燃烧的耦合作用机制。本研究基于 G-方程燃烧模型结合 Converge 软件,针对长安汽车某 GDI 发动机燃烧系统,开展了超稀薄燃烧(λ=2.0)结合分布式射流点火技术开展数值研究,采用 AMR 自适应加密及局部加密,针对点火及喷油、预燃室喷孔、燃烧室结构进行了网格优化,提高了仿真精度。本文模拟结果表明,分布式射流点火能够显著加快主燃烧室火焰传播速度,缩短燃烧持续期,有利于超稀薄燃烧下的稳定燃烧。

关键词:Converge、GDI 发动机、超稀薄燃烧、分布式射流点火、G 方程

1.背景

面向国内“双碳”战略和世界能源结构重组的愿景,汽车工业亟需更加高效清洁的动力系统。“节能与新能源汽车技术路线图 2.0”指出,混合动力汽车是国家重点支持的新能源汽车产业。混合动力汽车采用内燃机和电动机两套动力系统,兼顾燃油车续航长和电动车清洁高效的优势,通过发动机改善车辆的续航能力,通过电驱系统的介入使发动机更多的工作在高效区间。

基于减少碳排放的需求,混合动力汽车亟需更高热效率的新型燃烧技术。根据经典的内燃机理论[1,2],热效率 ηth 可以被表示为:

式中:CR 是发动机压缩比,γ=Cp/Cv 是比热比。从式中可以看出,CR 和 γ 是影响热效率的直接因素。稀薄燃烧[3,4]可以通过改变 γ 从而提高热效率,同时可以减少泵气损失和节流损失,在相同路况下可以进一步提高发动机的效率。因此,稀薄燃烧技术被世界各大 OEM 认为是面向下一代高效发动机的标配技术,日本 SIP 课题采用稀薄燃烧在实验室达成 50%热效率[5],FEV 高效发动机技术路线则将稀薄燃烧列为突破 45%热效率的关键技术,通过对 Toyota、Honda 和 Delphi 高热效率路线的研究,一汽集团也认为实现更高热效率稀薄燃烧和高EGR 率不可或缺[6]。

尽管稀薄燃烧受到汽车行业追捧,但目前广泛的工程应用依然存在一定困难。稀薄燃烧采用较低当量比的预混可燃气,其层流燃烧速度显著降低、可燃极限缩窄、燃烧不稳定性增加,导致发动机燃烧过程中易爆震、点火过程困难、循环变动增加,影响发动机效率和性能输出,并且增加不必要的碳氢排放[7]。稀薄燃烧的火焰发展初期收到强烈的火焰拉伸以及流动扰动,通过采用新型点火方式可以改善火核初期发展,增快火焰传播速度,拓宽可燃极限,实现稳定可靠的稀薄燃烧[7]。

新型点火方式通过增加初始点火能量或者采用多区域同时点火,以跨过火核发展的临界初始半径,并加快初期火核的发展速度。目前可工程化应用于稀薄燃烧的点火方式有,空间多点点火、分布式射流点火、高能点火等。其中多点点火方式[8,9]通过布置于燃烧室顶部的数个普通火花塞同时点燃混合气,使多个火核融合为一个更大的火核,同样也被应用于航发的高空点火。分布式射流点火[10-12]利用布置于燃烧室顶部的预燃室,使少量预混气体在预燃室[13]内燃烧后通过预燃室分布的小孔,形成多个射流火焰,从多处引燃主燃室内可燃混合气。高能电晕点火[14]则是通过在额外布置高能点火装置,产生数百毫焦耳级的点火能量,从而提高初始火核的输入能量,能够提高火核的火焰初始温度、初始速度以及初始体积。此外,等离子体点火[15]、微波助燃、激光点火[16]等先进点火技术仍处于实验室阶段,距离工程化尚有距离。

多点点火需要配置多个火花塞及点火线圈,对缸盖结构的改动要求较大,不利于设计;高能点火和电晕点火则需要额外安装高能电源。相比于前两种新型点火技术,分布式射流点火技术原火花塞孔处安装预燃室,预燃室中布置微量喷油器和火花塞,可以减少开发周期和成本,易于工程化。此外, 分布式主动射流点火可以实现λ>2 的超稀薄燃烧,有利于未来更高效率的发动机研究。因此,本文针对长安汽车某单缸机,采用分布式主动射流点火技术,开展空间分布式射流点火与传统单点点火方式的比较性研究,探究分布式射流火焰对缸内燃烧的耦合作用机制。

本文的主要研究目的是:

1、比较研究分布式射流点火与传统单点点火方式在稀燃工况下的燃烧特性;

2、探究多点射流火焰对主燃室空间流场分布的影响机制;

3、探明分布式射流点火促进缸内燃烧过程的内因。

本文采用 Converge CFD 求解器[17]软件开展发动机燃烧系统的仿真,应用了AMR 自适应加密、Embedding 局部加密以及网格自生成等技术加快仿真速度并提高仿真精度。本文首先介绍仿真过程所采用的物理模型和数值方法,接着比较不同点火方式的计算结果,分析预燃室结构对缸内缸内燃烧的影响机制,最后深入探究分布式射流点火技术促进燃烧的内在机理。

2.模型准备

本文采用长安汽车某发动机几何模型,基于相同物理模型设置,以比较同一工况下分别空间多点分布式点火与传统点火方式的燃烧仿真结果。

2.1

计算域及网格设置

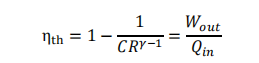

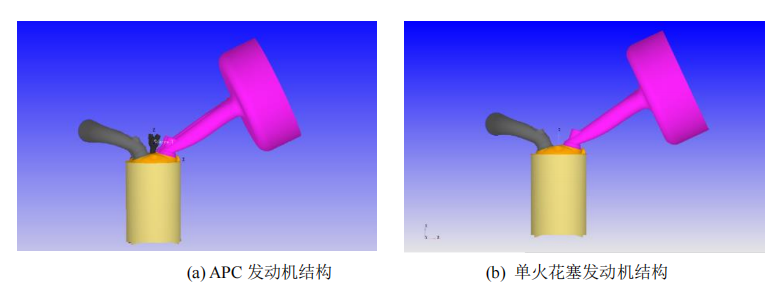

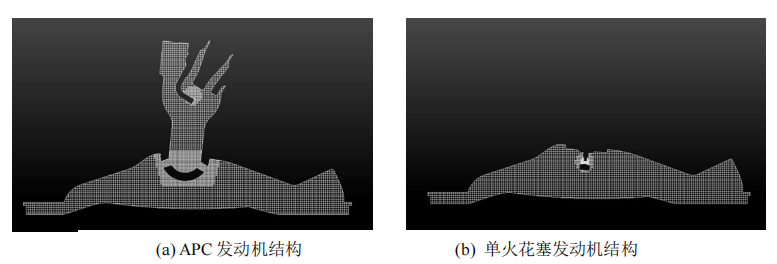

本文的燃烧系统的计算域几何结构如图1所示,拓宽了进气区域以增加计算过程的准确性和稳定性。图1(a)展示了采用主动预燃室结构的发动机计算几何,在原火花塞位置使用一个尺寸合适的APC 替代了原来的火花塞,同时APC 内布置有单孔喷嘴和火花塞,APC 的射流喷孔朝向整个主燃室空间。图1(b)中则展示了传统的单火花塞发动机的计算结构,除 APC 与单火花塞结构不同之外, 其余结构都与图1(a)中相同。图 2 展示了两种发动机的燃烧室顶部几何结构及预燃室的安装示意图。

图 1 燃烧系统计算域几何结构

图 2 燃烧室几何结构

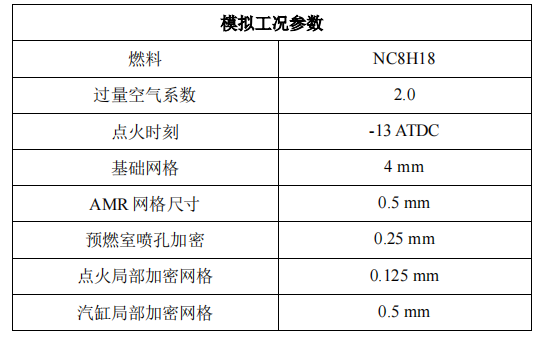

表1给出了本文发动机的基础几何及模型工况参数,本文采用某500cc的高压缩比(CR=17)GDI 发动机,开展超稀薄燃烧工况模拟(λ=2.0),模拟中燃料为与汽油燃烧特性接近的正辛烷 NC8H18。整个计算域基础网格为 4mm,计算过程中对汽缸、火花塞、预燃室等重要几何结构的计算域进行了局部加密,其中汽缸网格尺寸为 0.5 mm,火花塞附近网格尺寸为 0.125 mm,预燃室内尺寸 0.5 mm, 预燃室喷孔网格尺寸 0.25 mm,并且对于计算过程中温度和速度梯度进行 AMR 自适应网格加密(Δ T>2 K,Δv>1 m/s)。图 3 分别展示了点火时刻,采用分布式射流点火以及传统单点点火的燃烧室空间几何的网格结构。

表 1 发动机模拟参数表

图 3 点火时刻燃烧系统计算域几何结构

2.2

物理模型

本文的研究针对GDI发动机的整个燃烧循环,主要的物理模型包括燃烧模型、喷雾模型以及点火模型。

燃烧模型采用了 Peterson 修正后的G 方程[18],对计算域引入G 值,当G 值小于 0 时,处于未燃区,当G 大于 0 时,为已燃区,G 值等于 0 则表示位于火焰面上。G 方程无需复杂的化学反应, 以层流燃烧速度为输入,结合湍流火焰动力学模拟缸内火焰面的发展过程。

点火模型则采用与G 方程对应的 G-PASSIVE 点火模型,-15 至-10 ATDC 在点火位置附近进行了适当的网格加密,采用两层分别为 0.25 mm 以及 0.125 mm 的局部加密,提高了点火过程的计算精度。

喷雾模型考虑初次和二次破碎、碰撞、蒸发等物理过程,喷雾过程假设液滴包在区域内均匀分布,初次和二次破碎采用KH-RT 模型,碰撞模型采用 NTC 模型,喷雾碰壁考虑形成飞溅和液膜, 蒸发模型采用 Frossling 模型。

湍流模型采用雷诺平均RANS k-eps 经典模型,参数使用默认值。

3.仿真结果

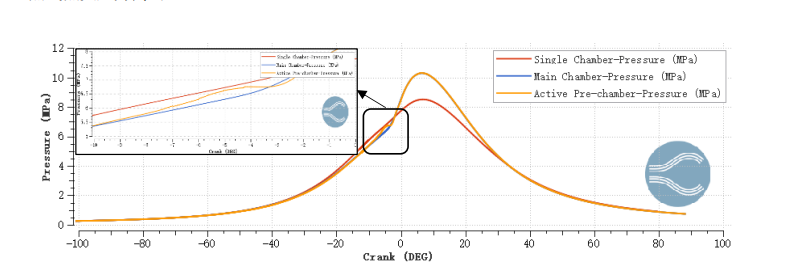

图4分别给出了传统单火花塞单缸点火发动机,分布式射流点火的发动机主燃室和预燃室内的压力曲线。从图中可以看出,采用分布式射流点火的主燃室和预燃室压力基本重合,从小图中可以看出仅在上止点前时刻,由于预燃室内燃烧快速发生,形成一个压力小峰,随后燃气从小孔喷出,预燃室内压力回落,导致主燃室和预燃室内压力曲线在点火时刻后,上止点前出现交错。从图中还可以看出,尽管两种点火方式采用相同的超稀燃工况,采用分布式射流点火的燃烧系统最高压力比传统单点式点火压力高出 20%。

图 4 缸内压力曲线

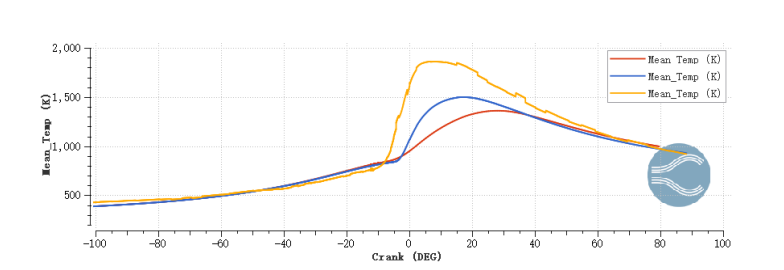

图5给出了分别给出了传统单火花塞点火发动机,分布式射流点火的发动机主燃室和预燃室内的平均温度曲线。从图中可以看出,预燃室内的平均温度比主燃室以及传统发动机都要高,这是因为预燃室内的预燃混合气过量空气系数被控制到接近 1.0,因此绝热火焰温度远高于主燃室和传统发动机。此外,预燃室内的高温窗口较另两者更加提前。值得注意的是,尽管预燃室与传统发动机点火时刻相同,导致分布式射流点火的主燃室着火时间更晚,但该主燃室的平均温度仍然高于传统单缸机, 且峰值角度和窗口更加提前。

图 5 缸内平均温度曲线压力

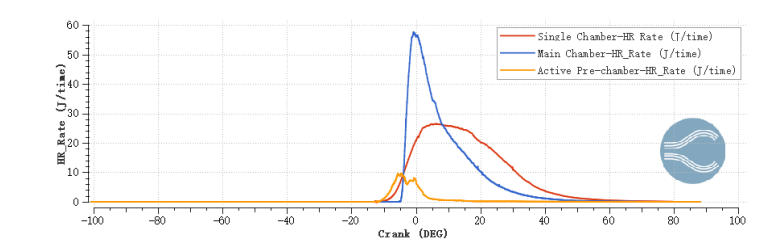

为了更好的评价缸内燃烧过程,图6给出了三个燃烧腔内的放热率曲线。从图中可以看出,预燃室的放热率峰值同样低于主燃室和传统发动机,在预燃室放热率达到峰值后,主燃室内着火并快速燃烧,放热率几乎垂直增加,直至达到峰值。由于预燃室和传统发动机点火时刻相同,传统发动机的放热率曲线虽然起燃时间早,但放热率峰值仅有采用分布式射流点火的主燃室的一半,这也是其在相同超稀燃工况下,峰值压力和温度都要低于另一种燃烧方式的原因。

图 6 放热率曲线

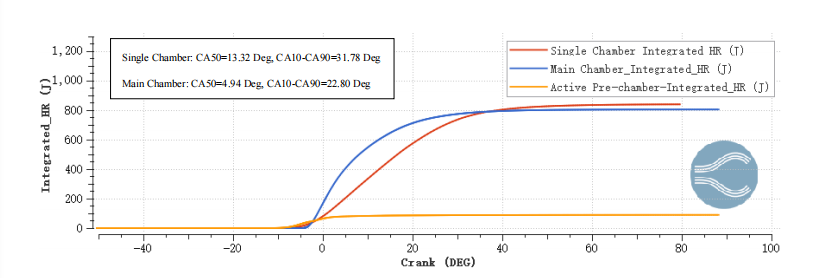

图7给出了三个燃烧腔的累计放热曲线。从图中可以看出,尽管前文中提到预燃室温度和压力都较高,但由于其体积仅为主燃室的 2%,累计放热量较小。同时,预燃室起燃的时刻早于主燃室, 这与分布式射流点火先通过预燃室产生高速射流火焰再点燃主燃室的工作原理一致。从图中还可以看出,采用分布式射流点火的主燃室累计放热量低于传统发动机,这是由于压缩行程中主燃室内部分燃料被压入预燃室中。图中还给出了两种燃烧系统的燃烧持续期和 CA50,其中传统单缸机的 CA50为 13.22 Deg ATDC,燃烧持续期 CA10-CA90 为 31.78 Deg,而采用分布式射流点火的主燃室 CA50 仅为 4.94 Deg ATDC,燃烧持续期也缩短为 22.80 Deg,采用分布式射流点火可以显著加快稀燃下的燃烧速率,有利于在提高热效率的同时保持燃烧稳定性。

图 7 累计放热量曲线

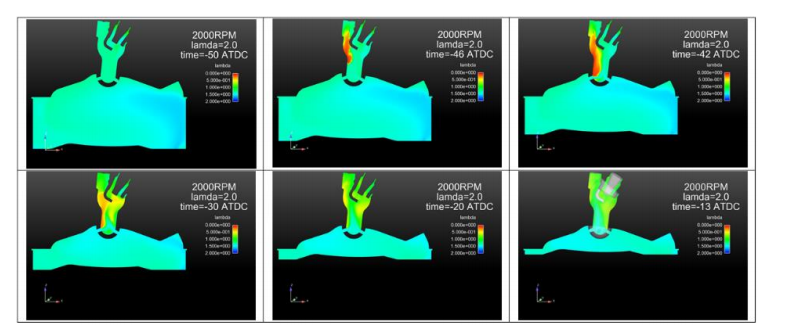

为了进一步分析预燃室形成射流火焰引燃主燃室的详细燃烧过程,图8研究了预燃室内可燃混合气的形成过程。从图中可以看出,在-50 ATDC 处,主燃室内混合气过量空气系数接近 2.0,同时部分相同当量比的混合气已在压缩行程被压入预燃室,此时预燃室内λ=2.0。随后,预燃室内微量喷嘴喷出少量燃油,并进一步被预燃室在压缩行程被压入的气流与之前的混合气混合,在-20ATDC 附近趋于均匀。经过压缩行程的进一步压缩和混合,预燃室内混合气在点火时刻附近在火花塞附近λ接近1.0,有利于后期形成快速燃烧。

图 8 预燃室内混合气形成过程

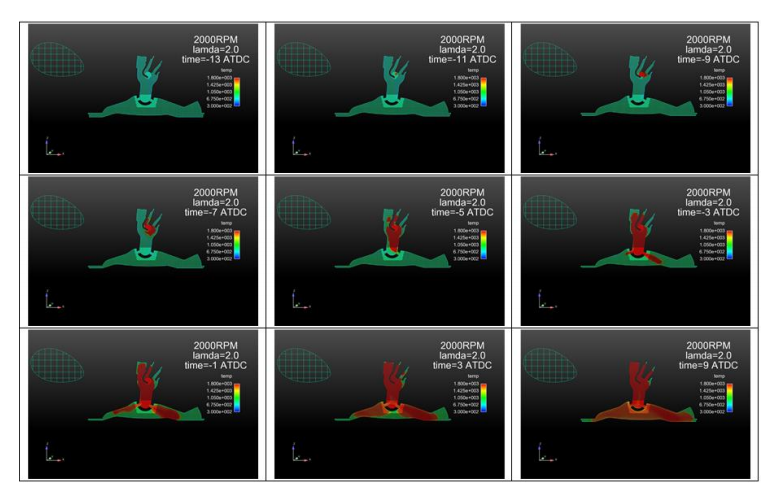

图9研究了从点火时刻开始,预燃室形成射流火焰引燃主燃室混合气的燃烧过程。图中以温度区分已燃和未燃混合气。从图中可以看出,预燃室内火花塞在-13 ATDC 点火,随后形成一个较小的火核,在-7 ATDC 附近火焰沿着预燃室轴向发展,逐渐靠近预燃室喷嘴,在-3 ATDC 附近形成射流火焰,火焰前锋面侵入主燃室,快速引燃主燃室的混合气体。值得注意的是,由于安装角度的设置,射流火焰将优先从进气道侧引燃混合,后从排气侧点燃剩余气体。在 3ATDC 附近,主燃室内大部分气体已经燃烧。

图 9 预燃室火焰发展路径

4. 结论

本文利用 CFD 软件 Converge 对长安汽车某 GDI 发动机的缸内燃烧展开数值模拟研究,比较了分布式射流点火和传统点火方式在λ=2.0 的超稀燃工况下的燃烧特性。仿真结果表明:

1)采用分布式射流点火方式能够显著提高稀燃工况下的燃烧品质。相比于传统点火方式,主燃室内压力峰值提高 20%,平均温度峰值提高 180 K,放热率峰值提升一倍,CA50 提前 8.4 Deg,燃烧持续期 CA10-CA90 缩短 9 Deg.更有利于提高稀薄燃烧下的燃烧稳定性。

2)通过分析压缩行程的流动过程,预燃室通过微量喷油将先前压入主燃室的λ=2.0 的混合气调控为λ接近 1.0,并且通过进一步的流动混合,使点火时刻火花塞附近的混合气λ接近 1.0,利于后期预燃室生成射流火焰。

3)在点火后,预燃室的几何结构使火核沿轴向发展,在靠近近气侧优先生成射流火焰,由于射流火焰速度快、温度高、范围广,主燃室的超稀薄混合气得以实现快速燃烧。

苏公网安备 32059002002276号

苏公网安备 32059002002276号