高层摘要

随着消费者和工业电子系统不断增长的能源需求,电子电力元器件供应商以及OEM 面临着为航空、电动车、火车、发电设备以及可重复使用能源生产提供高可靠性系统的挑战。独一无二的 Simcenter POWERTESTER ? 1500A 软件应运而生,通过更快地测试和诊断出电力元器件可能的故障原因,帮助应对上述挑战。下面是两个使用 IGBT 模块的例子,用以说明如何解决这个问题。

高载荷和长寿命条件下的可靠性挑战

电力电子元器件(例如 MOSFET、二极管、晶体管和 IGBT) 被广泛用于各种产生、转换和控制电能的场合。由于消费者和工业应用的能源需求不断增加,功率模块制造商所面临的挑战是要在保持高质量和高可靠性的同时,提高更大功率和电流负载能力。例如,铁路牵引应用的预期可靠使用寿命为30 年,而对于纳入到混合动力和电动车的功率模块以及太阳能和风力涡轮机的能量生产系统而言,则要求循环数达到50,000 到数百万。

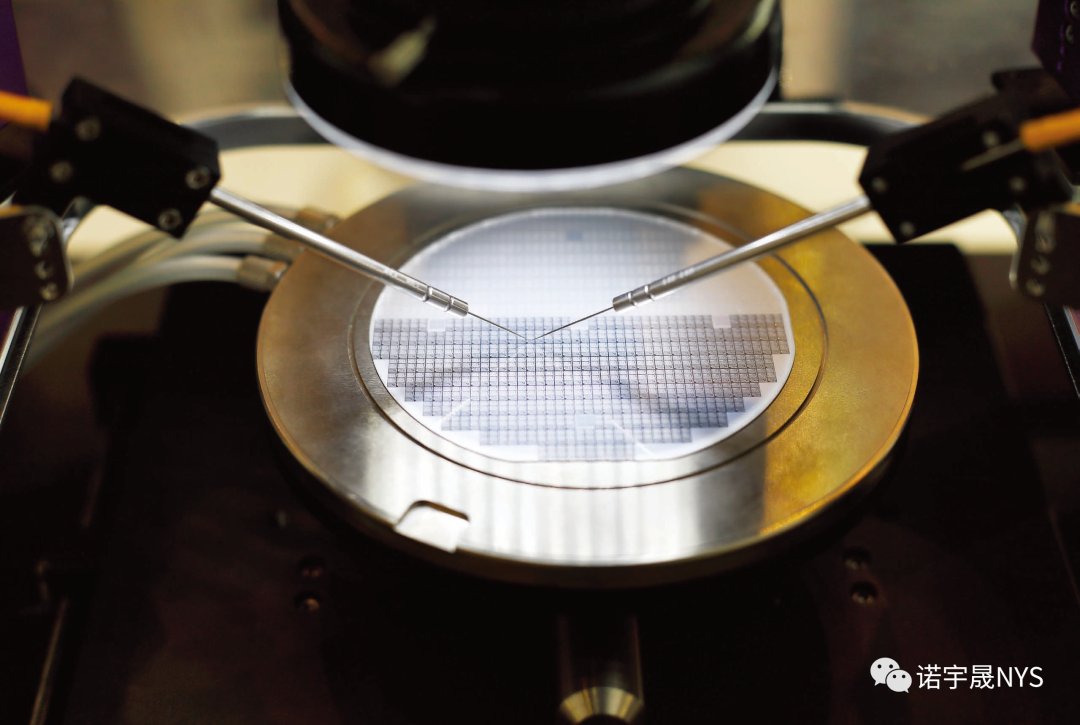

随着需求变得越来越紧迫,创新带来了一些新的技术,例如使用具有增强热传递系数的陶瓷基板和带式键合来取代粗封装键合线,以及使用无焊料芯片粘接技术来增强模块的功率循环能力等等。新的基板有助于降低温度,载带可载荷更大的电流,而且无焊料芯片粘接可以是烧结的银, 具有特别低的热阻。简言之,就是对热流路径进行了改进。但是,这些系统上的热和热 – 机械应力仍然会造成相关的功率循环和散热故障。这些应力可能会导致很多问题,如封装键合线降级(图 1)、焊接疲劳、叠层分层、芯片或基板破裂。

功率循环失效测试的传统工艺需要不断重复且耗时费力, 其只能在 “事后” 进行,而且必须在实验室里对封装的内部状况进行分析。

图 1:损坏的 IGBT 模块。

Simcenter POWERTESTER 如何提高测试和诊断速度

Simcenter POWERTESTER 1500A 是唯一专为制造以及实验室环境设计的设备,它能够在自动功率循环的同时为正在发生的故障诊断生成实时分析数据(图 2)。它用于更快地完成使用寿命测试,并可提高使用电力电子模块的应用系统可靠性。

Simcenter POWERTESTER 1500A 是用于电子元件、LED 和系统的 Simcenter T3STER ? 热测量和热特征提取技术的工业实施。Simcenter POWERTESTER 1500A 是目前唯一能够在一台机器上同时进行全自动功率测试和循环,而不必在此过程中拆卸下被测器件的设备。其简单易用的触摸屏界面方便技术人员在生产车间内使用,也便于故障分析工程师在实验室中使用(图 3)。

Simcenter POWERTESTER 1500A 可以感测电流、电压和芯片温度,并使用结构函数分析来记录封装结构中的变化或故障,这是分析 MOSFET、IGBT 和通用双极器件的首选。本机可用于增强和加速封装开发、可靠性测试,以及在生产前对输入的元件进行批量检查。

图 2:Simcenter POWERTESTER 1500A 专为半导体制造环境而设计。

图 3:Simcenter POWERTESTER 1500A 触摸屏界面(从左到右):主屏幕、器件创建、在冷板上放置器件。

在运行功率循环的过程中,实时结构函数分析显示正在发生的故障、循环数和产生故障的原因,省去事后去实验室分析的麻烦。不再需要在多个样品上进行耗时的循环测试以估计降级对应的循环数范围。也没有必要在该范围内额外增加热测量次数来确定捕获的降级真实存在。被测器件只需安装连接一次,相关循环和配置从一开始即可进行定义。

使用 Simcenter POWERTESTER 1500A,电力电子产品供应商能够为其客户设计出更可靠的电力电子封装,并能提供可靠性规范。元器件设计人员和制造商能够验证供应商的可靠性规范和鉴定封装的可靠性。负责设计和制造需要具有长期高可靠性产品的人员将能够在系统级别进行测试。

Simcenter POWERTESTER 1500A 在设计上符合 JEDEC 标准 JESD 51-1 静态测试方法。系统可以根据捕获到的瞬态响应,自动生成相应的结构函数。结构函数提供通过热阻和热电容表示的热传导路径的等效模型,这些模型可用于检测结构失效或捕捉热传导路径中的局部热阻。Simcenter POWERTESTER 1500A 还支持 JEDEC 标准 JESD 51-14 瞬态双界面测量以确定RthJC。组合的功率循环的过程和 Rth 测量模式会在使用功率循环的器件上产生应力、在循环期间定期测量 Rth、监控系统参数(例如电压和电流),以及自动增加 Rth 测量频率。

Simcenter POWERTESTER 1500A 生成的测试和特征提取数据可用于在热仿真软件 Simcenter Flotherm ? 和 Simcenter FLOEFD ? 中对详细模型进行校准和验证。

示例:通过循环使用寿命测试 IGBT 模块

电子电力模块及其相关组件和系统的设计人员必须确保芯片和基板之间的热阻尽可能地低,必须创建可靠的键合并确保芯片粘接层在产品的使用寿命内能够承受极大的热载荷(图 4)。设计人员必须了解更大载荷循环数和器件温度/ 载荷条件之间的关系,才能较为准确地估算功率模块的使用寿命。

图 4:IGBT 模块的横截面。

随着纯电动和混合动力车辆的问世,IGBT 器件在牵引和高压变流器应用领域已占据龙头地位,而各种结点中散发的热量对这些元器件的可靠性会有很大影响。工作过程中的高结温和高温度梯度会引起机械应力,尤其是在具有不同热膨胀系数的材料之间的接触面上,而这可能导致降级甚至完全失效。

我们对四个包含两个半桥的中功率 IGBT 模块进行了测试, 以证明可以通过元器件的自动功率循环获得丰富数据。这些实验的详细信息曾在 2013 年 IEEE 电子产品封装技术大会和 2014 年 SEMI-THERM 会议 [1, 2] 上介绍过。

这些模块被固定在 Simcenter POWERTESTER 1500A 中集成的冷板上(采用液冷散热),用一块高热导率导热垫来尽量减小界面间的热阻。在整个实验过程中,我们通过Simcenter POWERTESTER 1500A 控制的液冷循环器将冷板温度始终保持在 25 ° C。

将器件的栅极连接到器件的漏极(即所谓的“放大二极管设置”),同时各个半桥使用单独的驱动电路供电。两个电流源分别连接到相应的半桥。使用一个可以快速切换开关状态的大电流电源对这些器件施加阶跃式功率变化。另外使用一个低电流电源为 IGBT 提供连续偏压,这样可在加热电流关闭时测量器件温度。

在第一组测试中,我们采用恒定的加热和冷却时间对四个样品分别进行了测试。选择的加热和冷却时间分别是加热3 秒钟和冷却 10 秒钟,在 200 W 功率条件下将初始温度波动保持在 100° C 左右。这样的测试设置可以最贴切地模拟实际应用环境,在此环境中,热结构的降级会导致结温升高,进而加速器件老化。

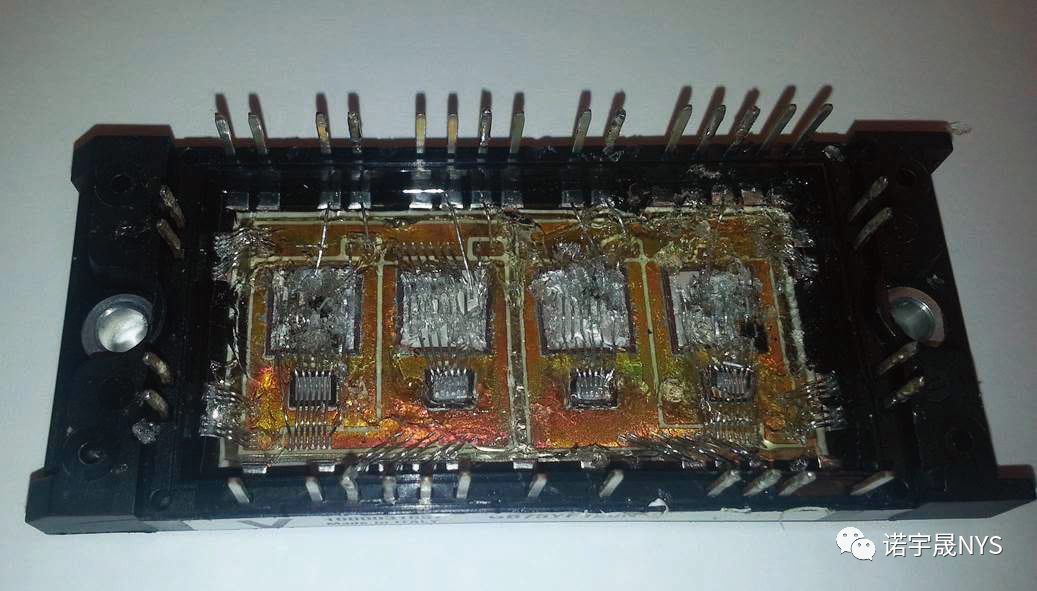

Simcenter T3STER Master:积分结构函数

图 5:样品 0 在不同时间点的控制测量值对应的结构函数。

在这四个器件中,样品 3 在经过 10,000 次循环后不久便失效了,远远早于其他样品。样品 0、1 和 2 持续时间较长,分别在经过 40,660、41,476 和 43,489 次功率循环后失效。图 5 显示了通过瞬态热测试(每隔 5,000 个循环对样品 0 执行一次测量)生成的结构函数。位于 0.08 Ws/K 的平坦区域对应于芯片粘接层。该结构在 15,000 次循环之前是稳定的,但过了这个点之后,随着热阻持续增大, 芯片粘接层出现明显降级,直至器件失效。导致器件失效 的直接原因仍旧不明,但我们发现,栅极和射极之间形成 了短路,而且在芯片表面可以看到一些焦斑。

第二组测试设置为对于完全相同的样品施加 Simcenter POWERTESTER 1500A 支持的不同的功率施加策略。模块中的两个半桥安装在同一基板的不同基底上。三个器件均采用两种封装进行了测试,其中被测器件中的 IGBT1 和IGBT3 属于同一模块,但位于不同的半桥。

我们对 IGBT1 保持恒定的电流,对 IGBT2 保持恒定的加热功率,对 IGBT3 保持恒定的结温变化。选择的设置能够为所有器件提供相同的初始结点温升,即对每个器件加热 3 秒钟和冷却 17 秒钟,初始加热功率约 240 W,确保对比结果公平公正。

对每个器件分别测量了所有循环中全部的加热和冷却瞬态变化,并由 Simcenter POWERTESTER 1500A 对下列电学参数和热学参数进行了持续监测:

● 开启加热电流时的器件电压

● 上一循环中施加的加热电流

● 功率阶跃

● 关闭加热电流之后的器件电压

● 开启加热电流之前的器件电压

● 上一功率循环期间的最高结温

● 上一功率循环期间的最低结温

● 上一循环中的温度波动

● 使用加热功率进行标准化处理后的温度变化

在使用 10-A 完成每 250 个循环后,测量从通电稳态到断电稳态之间的全程热瞬态变化,以创建结构函数来研究热量累积中的任何降级。同样,实验持续进行到所有 IGBT 全部失效为止。

不出所料,IGBT1 最先失效,因为在器件降级过程中我们没有对供电功率进行任何调节。有趣的是,在该热结构中, 它没有显示出任何降级(图 6)。

Simcenter T3STER Master:积分结构函数

图 6:IGBT1 在功率循环期间的结构函数变化。

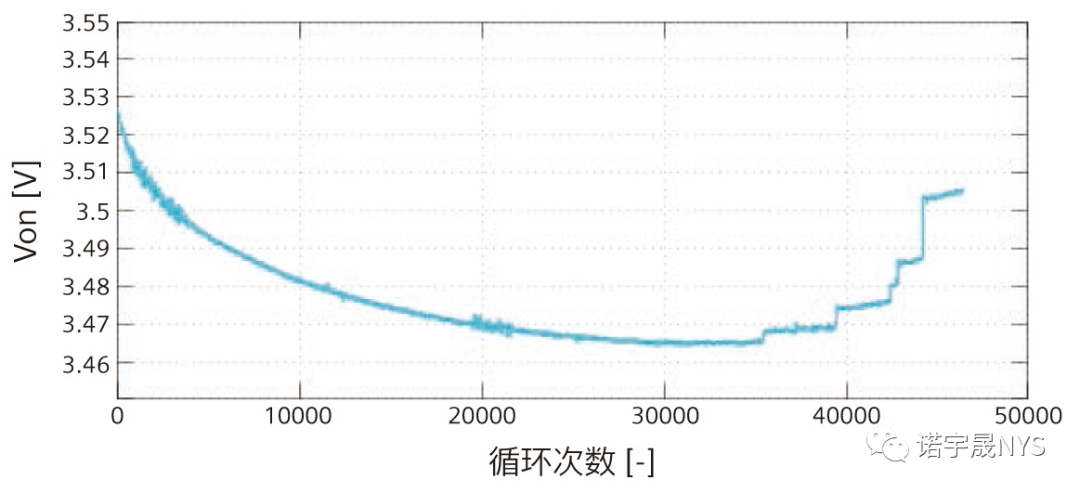

我们对实验过程中的器件电压变化进行了检查。图 7 显示了 IGBT1 在加热电流水平的正向电压视为已经历的功率循环次数的函数。在前 3000 次循环中,可以观察到电压处于下降趋势。导致初期这一变化的原因主要是器件平均温度变化相对缓慢(只下降了 5 ° C)。尽管器件电压的温度依赖性在电流低时呈现负特性,但在大电流水平下,正向电压的温度依赖性已变为正值。

IGBT1 在加热电流的正向电压与循环次数之间的关系

图 7:IGBT1 在加热电流水平的正向电压与已应用的功率循环数之间的关系。

在经过约 35,000 次循环后,这一趋势发生了变化,电压开始缓慢升高。之后,器件电压出现阶跃式变化,同时, 上升趋势持续加快,直至最终器件失效。电压的增大可归因于封装键合线的降级,因为结构函数并没有变化,这也解释了在封装键合线最终脱落时电压出现的阶跃式变化。电压阶跃高度的持续增加是随着封装键合线数量的减少, 封装键合线并联电阻的不断增大引起的。如果采用恒定电流的策略,封装键合线的断裂会增加剩余键合线中的电流密度,并且加速老化。

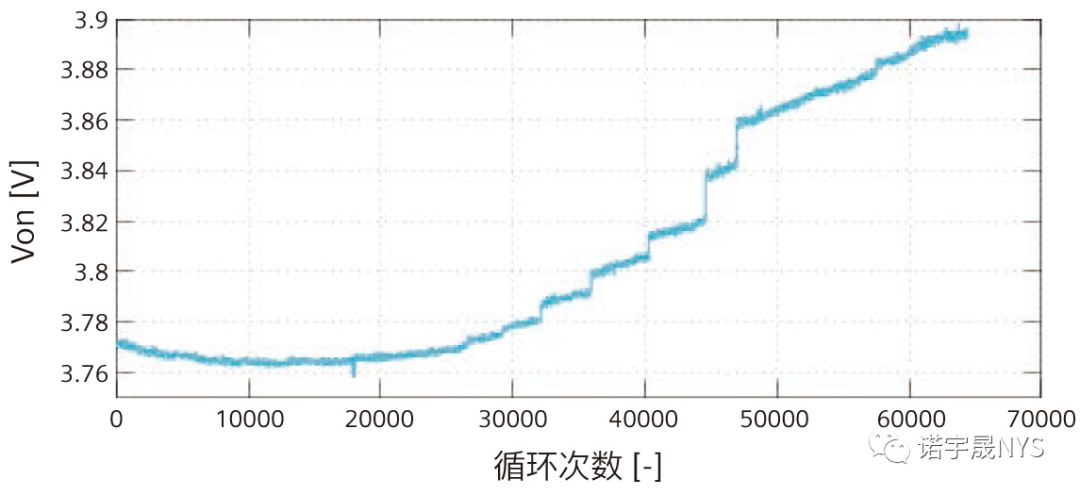

图 8 显示了 IGBT3 对应的同类型曲线,其中,器件电压转为增长趋势的时间甚至更早,但由于通过调节加热电流保持了结温恒定,因此加热电流也按比例相应地减小了。电流的减小降低了键合线的负载,并延长了器件测试的寿命。

上述两组实验展示了不同的失效模式,并说明了不同的功率策略以及电气设置对失效模式可能产生的影响。第一组实验采用的是恒定循环时间,最贴切地反映了实际的应用情况,实验证明 Simcenter POWERTESTER 1500A 能够快速检测出器件结构(包括芯片粘接层和其他受破坏层)内出现的降级现象。

第二组实验清楚地证明封装键合线出现了降级现象,因为我们观察到器件的正向电压出现了阶跃式升高,但对于不同的供电选项(恒定电流、恒定加热功率和恒定温升),所有测试样品的热结构函数都没有发生变化。当然,由于样品数量较少,所以只能做出比较保守的结论。但是,在Simcenter POWERTESTER 1500A 实验中也可以发现,测量结果可能因循环策略的不同而有所差异,基于某些策略而预测的功率器件使用寿命可能会高于其实际的使用寿命。

IGBT3 在加热电流的正向电压与循环次数之间的关系

图 8:IGBT3 在加热电流水平的正向电压与已应用的功率循环数之间的关系。

结论

可靠性是采用大功率电子产品的众多行业关注的首要问题,对于元器件供应商、系统供应商和 OEM 而言,对这些模块进行寿命期内循环测试是必不可少的。Simcenter POWERTESTER 1500A 可为模块供电以经受数万次(甚至数百万次)的循环,同时提供实时进行中的故障诊断。

如上述示例所示,使用 Simcenter POWERTESTER 1500A 可以很轻松、清楚地识别由于芯片粘接降级或封装键合线损坏引起失效的方式。这可显著减少测试和实验室诊断时间,也无需进行失效后分析或破坏性失效分析。

苏公网安备 32059002002276号

苏公网安备 32059002002276号