案例说明 :本案例为百立通以 FLOW-3D 进行开发设计之案例。

成形合金材料: A383

模具材料: H13

充填时间: 78 ms

柱塞头直径: 3.0”

有效料管长度: 21”

柱塞速度(慢速段): 0.42 m/s

临界速度: 0.45 m/s

柱塞速度(快速段): 3.05 m/s

浇口面积: 0.44 in2 (284 mm2)

浇口厚度: 2.3 mm

浇口速度: 161 ft/s (49 m/s)

浇口压力(计算而得): 1561 psi

排气区域 – 计算尺寸/实际尺寸:0.09 in2 / 0.23 in2

锁模力大小:10513 psi / 684 tons (w/slides)

一、充型设定

1. 紊流黏度设定

2. 热传设定

3. 卷气设定

4. 表面缺陷追踪(氧化膜)

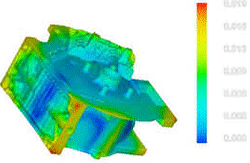

问题确认:利用表面缺陷追踪功能,发现几个重要部位(凸台及翅片)会发生严重的氧化膜堆积现象 (红色为氧化膜集中区域)

二、模具热循环设定

1. 十次循环

2. 从模具填满开始计算

3. 假设离型剂能够均匀的涂布于模穴上

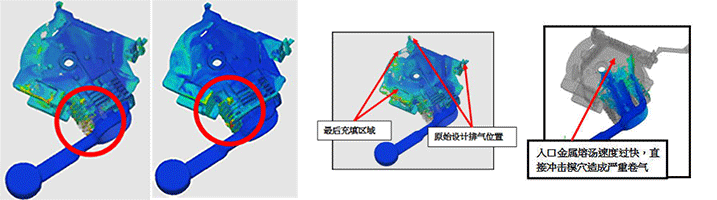

问题确认:

1. 模具热点造成冷热不均(红色区域表示模具热点, 该区域需要加强冷却)

2. 模具温差相当大

3. 翅片位置发生严重的积热现象

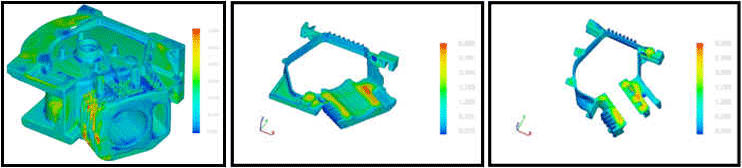

三、固化设定

1. 充型结束后之温度场资料转入

2. 热传计算

3. 缩孔/缩松/微缩孔计算

问题确认:

1. 红色区域代表固化率最高的区域

2. 以固化时间检视,以剖面检视产品中心。超过三秒的区域发生缩孔的现象较高。

四、热应力及变形设定

1. 热应力计算

2. 变形量计算

问题确认:红色框线区域表示该位置变形量可达 0.19mm (450度 降低至 300度)

五、结论

1. 调整浇口尺寸设计,以降低进料速度,避免在翅片位置发生严重的卷气

2. 在最后充型位置增加排气设计

3. 在模具热点位置增加冷却管路,或者是调整冷却管路的配置方式

4. 在微缩孔严重聚集位置减少产品肉厚,或者是进行产品外型的修改

苏公网安备 32059002002276号

苏公网安备 32059002002276号