现状:随着公司发展体量越来越大,顺络先后实施了很多的信息化系统,如ERP、MES、PLM、CRM、WMS等系统,但是大量计划数据信息散落在各个系统当中,存在信息孤岛现象,并且在计划体系当中保留着大量的手工线下作业,对于数据的准确性和及时性远远达不到要求,为了满足公司2025年的整体目标,急需一整套【智能排产系统-APS】来帮助公司提升整体的制造水平,对于用户可极大的减少现有手工线下计划分析决策工作,同时向公司管理层提供现场真实可靠的智能决策数据。

1. 项目实施与应用情况详细介绍

APS项目实施目标:

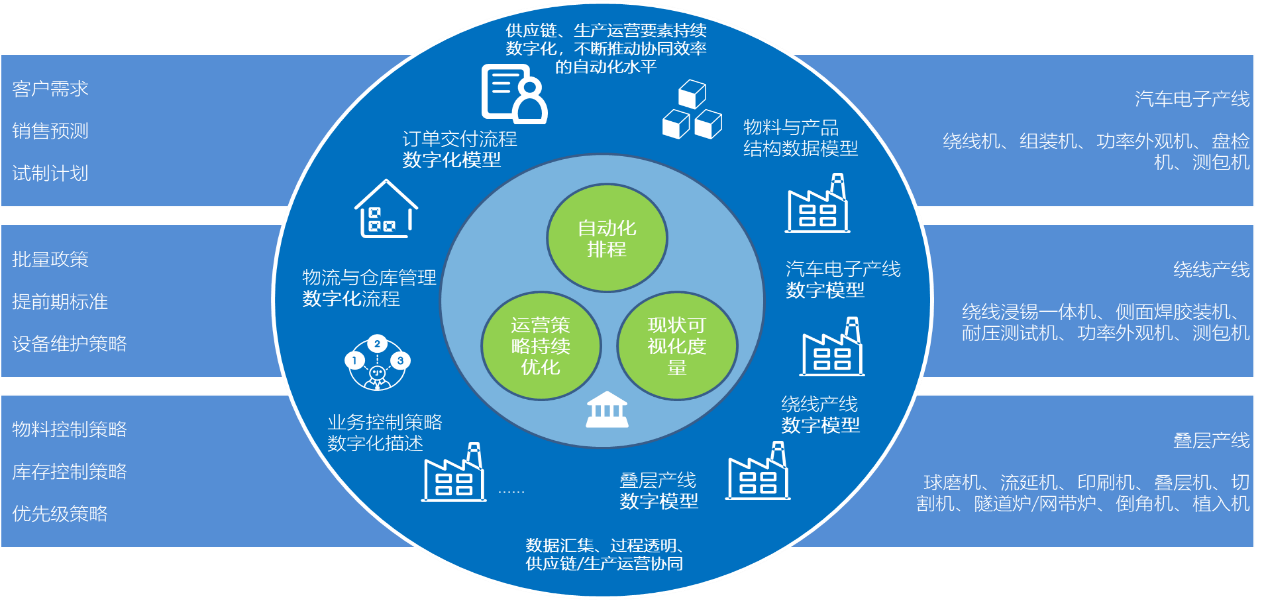

建立一个从接单到发货的全流程智能计划排产系统,实现订单处理、交期计划、客户分类分级、预测模型、生产产能、生产进度、物料消耗、库存呆滞/缺货、交付成本等过程的智能决策和可视化管理,提高公司的运营效率。

APS项目实施范围:

以APS为核心引擎,拉动前端到后端,建立一体化供应链体系。根据不同产品大类,不同工厂,不同业务场景类型,建立不同APS决策模型,然后分期实施,分步上线。

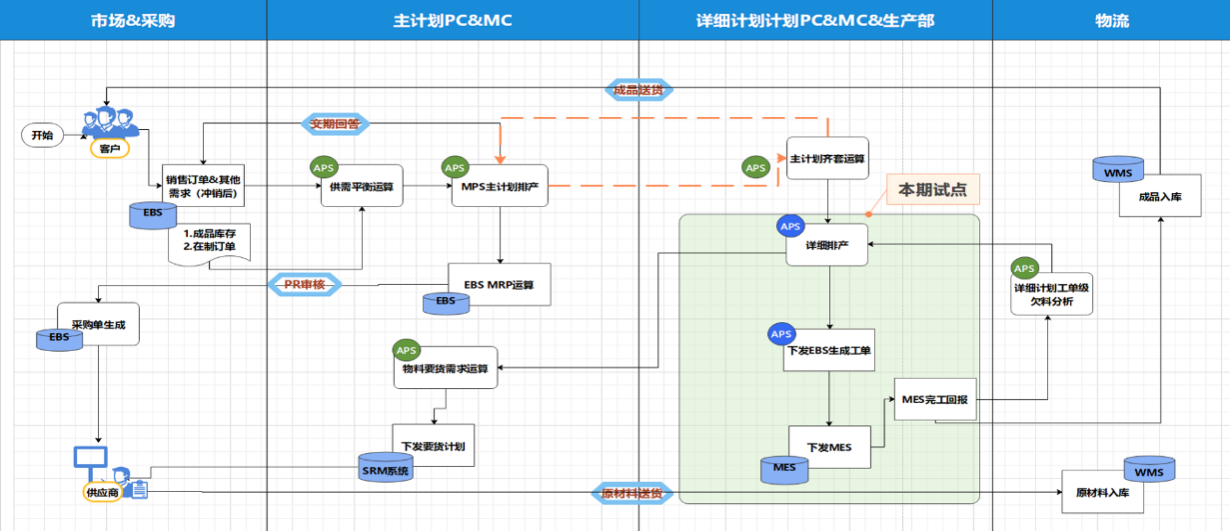

项目一期,主要工作集中在解决试点各事业部的车间生产计划自动排产。APS与ERP系统联动,自动生成ERP工单,并通过接口自动下发到MES系统中进行生产计划的执行,从而打通APS计划端与MES执行端的良性闭环,实现APS承上(ERP)启下(MES)和计划中枢的作用。

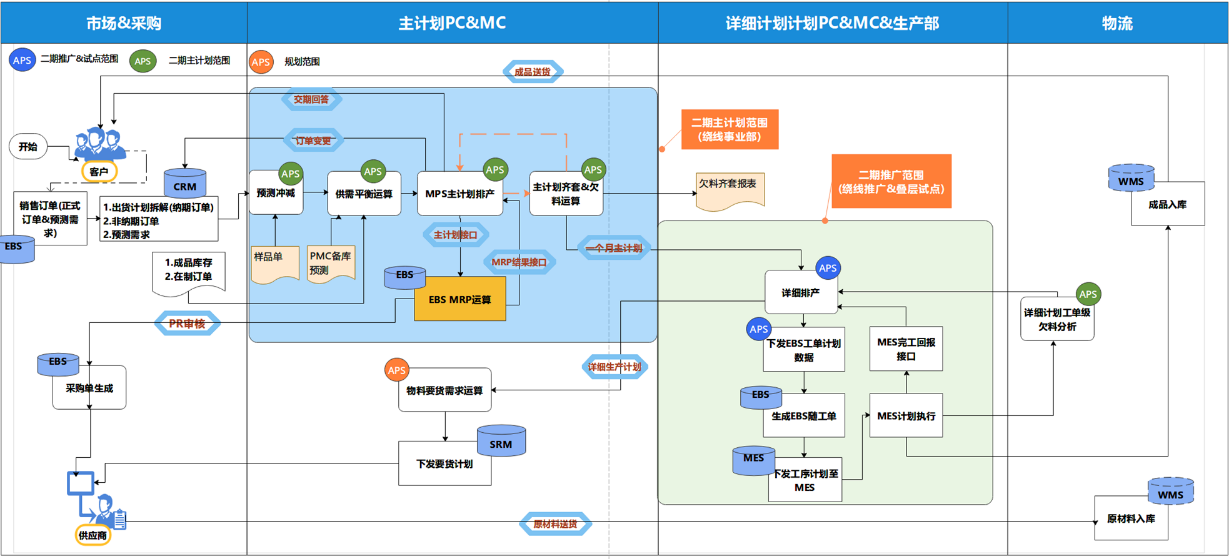

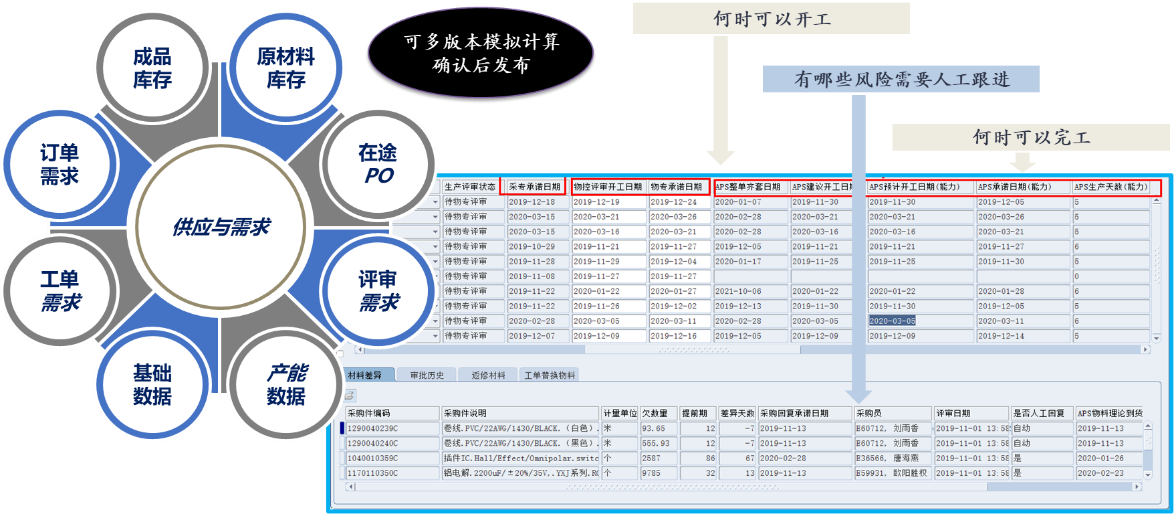

项目二期在一期正式上线并稳定运行的基础上,重点解决前端需求计划和主生产计划,以及齐套欠料的问题。APS与CRM&ERP系统联动,获取客户销售需求,自动进行预测冲减,产生最终主需求计划;通过APS进行供需平衡运算自动制定主生产计划,同时对物料的齐套欠料状况进行评估,方便物控人员进行分析追料;通过APS主计划平衡车间设备产能,给出人员出勤计划及人员招聘建议,做到快速回答客户的交期,从而初步建立一体化供应链管理体系,大大提升企业在计划层面的信息化水平,提升计划部门的整体效率和车间制造部门执行效率,初步达成顺络电子从效率到效益的转变!

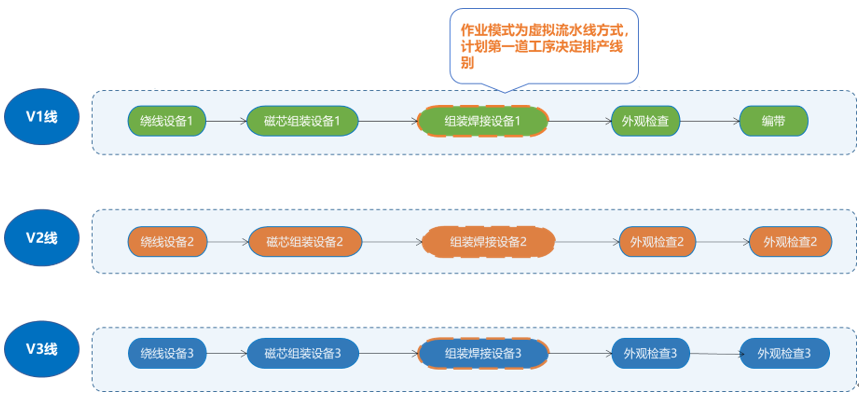

计划管理的工艺节点(以生产产线为单位例)

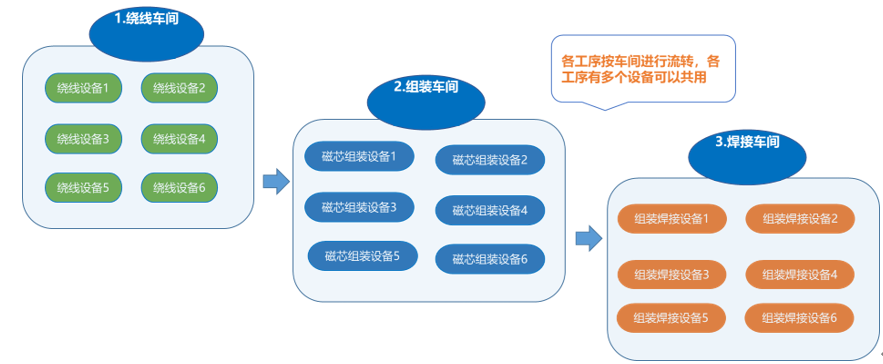

计划管理的工艺节点(以设备机台为单位例)

项目实施成果

一、业务革新

(1)搭建起一个供应链协同和生产运营管理的神经中枢。

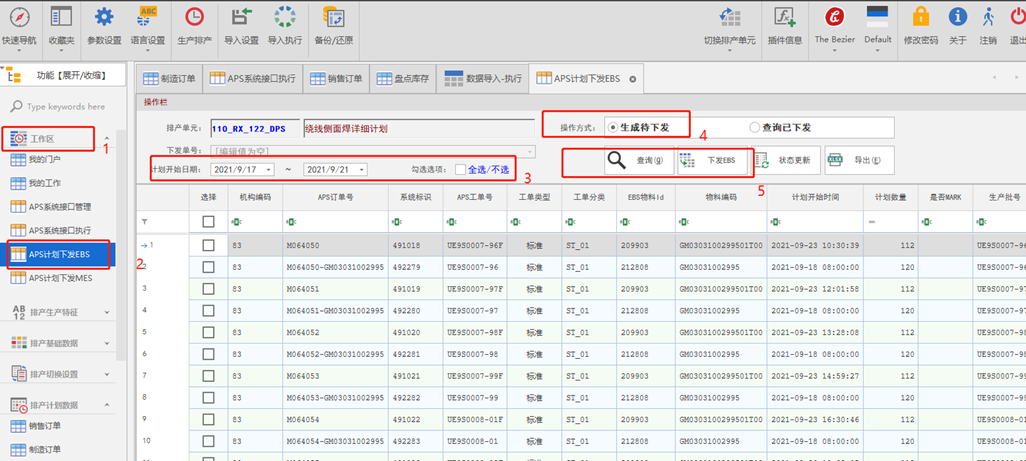

以下例子是:【自动化排程】的结果,精确到时分秒的【计划开始时间】,通过确认后自动与ERP实现协同。

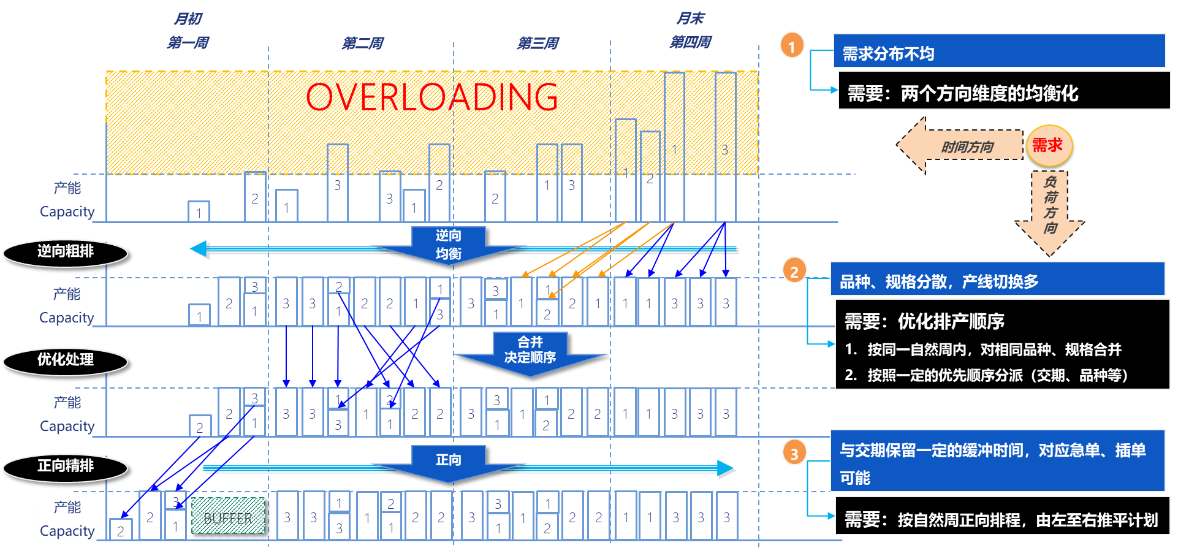

(2)通过APS自动计算,从需求时间和负荷两个维度均衡,先逆向粗排,再合并品规,最后正向精排,实现满足交期的前提下尽量合批生产,减少换线。

以下例子是:APS系统资源甘特图,通过均衡化排产方案,实现结果一目了然。

(3)通过APS多次模拟计算,综合考虑各种供应和需求,给出“何时可以开工”“何时可以完工”“有哪些风险需要人工跟进”。

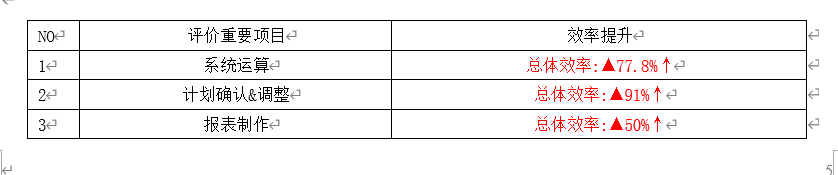

二、效益分析

企业智能制造的未来发展规划

基于一二期搭建的APS平台和已取得的初步成就,逐步推广全国各个生产基地,深入应用并持续优化APS,为企业运营层的大数据可视化分析提供决策的依据,帮助制造现场优化改善,通过OT、IT与DT(运营技术、信息技术与数据技术)的结合,最终实现2025年既定目标

END

关于深圳VUV

VUV(深圳市微优微科技有限公司)是中国最早从事APS系统研发咨询实施的公司之一,总部位于深圳,在上海、武汉,长沙,厦门成立了分子公司。已经成功实施了超过500家国内外大型集团客户的APS案例,包括富士康集团,格力集团,中车集团,海尔集团,江森集团,万宝集团,日立集团,松下集团,索尼集团,理光集团,众生药业,Jabil集团,共进电子,深南电路,曼秀雷敦,酷特智能,华虹宏力,纽威阀门,仙乐健康,思源电气,兆驰集团,宏发集团,法拉电子,烽火集团、BASF巴斯夫等大型集团上市企业。

VUV 提供从供应链“可执行的销售预测,S&OP,到生产计划排产,物料计划、供应商协同”等全流程咨询服务, 提供完整的“集成供应链咨询+IT系统落地”(ISC+APS)解决方案。使企业在“销售预测不确定、订单周期短、波动大”的市场环境下,在“交付、成本、品质” 方面,快速铸造核心竞争力,实现行业领先!

苏公网安备 32059002002276号

苏公网安备 32059002002276号