共进电子股份有限公司自1998年创始,以 “发展企业,培养人才,回馈社会”为宗旨,拥有“T&W”商标。2015年2月登陆上交所A股市场,证券代码为603118。公司积多年发展厚势,追求卓越,永不止步。作为全球领先的通信电子产品制造商、中国DSL产品生产巨擘,专业从事宽带终端、宽带运营、智慧产品三大业务。目前拥有深圳、上海、太仓、香港和欧美各地多个研发中心、生产基地或销售中心,总资产31亿元,年销售额超过60亿元。

近年,随着业务量的增加以及客户需求的提高,ERP运用不断的向深度以及广度发展,但是ERP的瓶颈也逐渐显现出来,为了进一步提高客户满意度,T&W选择了日本市场占有率第一的生产排程软件AsprovaAPS。

[APS系统的选型]

3年前T&W在国内各厂家中进行APS系统选型,当初选定了Asprova,由于内部MES升级及新厂建设等原因没有实施, 1年前又在国内外各厂家中进行二次APS选型,最终还是Asprova脱颖而出。

在对多家APS供应商进行评选时,T&W看重行业经验和咨询服务实力,除了注重综合解决方案,还对APS能否真正驱动了业务流程的革新,推动了ERP&MES系统数据的准确性和及时性,全面带动其他系统的改善非常重视,经过多轮筛选,有着20年历史的Asprova在众多国内外知名软件厂家最终胜出,深圳市微优微科技有限公司(VUV)成为T&W的APS咨询实施供应商。

[导入实施的经过]

Asprova导入实施从2014年11月18日开始,项目组历经一年时间全部成功上线,由IT部牵头负责,计划部主要参与,长期核心投入全职人力约33人,涉及销售、商务、计划、采购、生产、工艺、物料等各部门人员兼职参与。截止2015年12月1日,T&W投入人日约700,VUV投入人日为712。

[项目收益]

一、流程革新成果

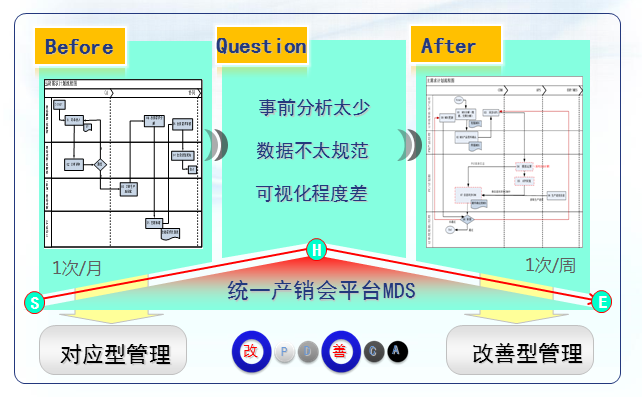

(1)产销会协同模式变革

APS项目的运行使用,引入了MDS主需求计划的概念,建立了基于APS-MDS的产销协同模式,克服了传统产销会事前分析太少、数据不规范、可视化程度差等弱点,增强了数据分析能力,使得产销协同数据系统化、实时化,也改大大提高了排产需求数据管理的规范化程度。 同时以主计划MPS推动需求数据MDS的不断更新,由之前1次/月产销协同会议提高到现在的1次/周,大大降低了因数据更新不及时造成的风险。

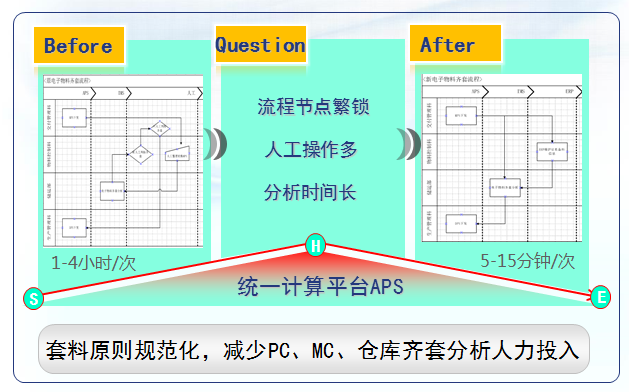

(2)电子料齐套分析变革

APS电子料齐套分析模型的使用,打破了之前手工分析存在的流程节点繁琐、人工操作多、分析时间长等局限,同时物料齐套分析时间由之前人工的1-4小时/次优化为当前系统5-15分钟/次,减少了工作时间提高了工作效率。同时,APS物料模型的使用也规范了套料原则,整合了套料分析逻辑,减少了PC、MC、仓库等齐套分析人力投入,推动了电子料齐套分析的变革。

(3)日计划推动式排产变革

APS-DPS车间日计划各模型的使用,克服了推式与交期冲突多、日计划无法锁定、DPS调整费时等缺点,提供了一个自动化排产平台,整合了复杂多变的排产逻辑,结合了各项业务数据,同时日计划排产时间由之前手工的4-6小时/天提高了现在的0.5-1小时/天,排产时间大大缩短,工作效率也得以大幅提高。APS系统统一了日计划排产,以推拉相结合的方式稳定车间日计划,减少计划调整次数,减少人力及排产时间。同时系统及时采集各项数据,并提供可视化管理报表,为车间生产管理提供有效依据。

(4)开启APS+MES智能化管理

APS-DPS模型与MES系统定时对接进行数据交互,摒弃之前手工查询实绩数据的传统方法,按照设置时间点获取最新实绩信息。同时系统还自动获取车间异常数据,并自动计算计划达成率,提高数据的有效性、实时性和准确性,实现车间自动化管理致的飞跃,为车间智能化管理奠定了坚实基础。

(5)包材采购/MC业务合并

系统上线之前包材物料分析的处理方式是按照客户、产品型号分配跟单员,后经过MC人工计算结果并传给采购人员,采购重复确认后再进行回复,整体流程耗时长、效率不明显。系统上线后,MC只需将系统计算的齐套结果给到采购,采购人员协调供应商跟进物料的交付即可。同时手工的包材物料计算需要1小时/10人的人力投入,而系统只需10-15分钟/1人的投入,大大减少MC跟单人员、提高了工作效率,同时也使得职能向采购转移。

(6)物料L/T规范化管理

APS系统使用之前,电子物料L/T得不到及时维护或者维护不准确,平均L/T达到46天,严重影响到主计划的编排,同时还存在L/T更新无时间表,无专人跟进的缺点。APS系统则克服了以上缺点,使平均/T时间缩短为28天,采购管理也突出了L/T的重要性。

(7)计划指令系统化下达

APS的使用,使得MDS、MPS由系统自动下发,DPS计划则自动下发到MES系统,取消了传统邮件传递的形式,实现CRM – APS – ERP – MES数据的实时共享。为生产计划系统化、可视化、透明化管理搭建了平台,并起到了关键作用。

二、应用成果

(1)计划管理系统化+自动化跨越

APS系统实现了从人工排产到系统排产再到自动排产的跨越。从最初人工排产时交集少、协同差,到现在系统自动排产交集多、协同强,不断提高着排产的准确性。实现了计划管理模式的跨越式发展,整体管理水平提升一个台阶。

(2)人机结合工作效率大幅提高

APS系统上线之前,计划排产模式为周计划员4人,日计划6人,系统上线后,排产角色合并,MPS主计划员、PCBA、网关计划员各减少1人,工作效率(PC人时)提升50%,工作时间缩短5~8H/天。同时,物料控制科应用APS系统减少人力2人,工作效率(MC人时)提升90%,工作时间缩短9H/人天。

(3)贴片负荷计算精准度提升

SMT贴片由APS系统自动导出计算,精确计算出MPS贴片负荷,为计划员判断SMT产能瓶颈提供依据,并可直接COPY到EXCEL中,贴片负荷计算精准度提升至100%。

(4)计划下达规范化程度提升

APS生产计划与MES同步实现对生产过程的完全控制,改变了原有计划无法及时控制生产过程的历史,使得计划下达规范化程度提升至100%,在生产计划方面该模式走在了行业的前列。

(5)生产力水平提升

综合业务部门提供的数据,2014年公司生产力水平为2.64,2015年公司生产力水平为2.92,生产力整体水平同比提升10.5%。而APS系统的使用,无疑是生产力水平提高的重要因素之一。

(6)库存水平降低

综合各项业务数据,截止2015年12月30日,相比于2014年的整体库存水平,2015年库存整体水平同比降低了21.2%,而APS系统的使用在提高数据准确性的同时也提升了计划达成率和订单交付率,在库存的降低上也起到了非常重要的作用。

END

关于深圳VUV

VUV(深圳市微优微科技有限公司)是中国最早从事APS系统研发咨询实施的公司之一,总部位于深圳,在上海、武汉,长沙,厦门成立了分子公司。已经成功实施了超过500家国内外大型集团客户的APS案例,包括富士康集团,格力集团,中车集团,海尔集团,江森集团,万宝集团,日立集团,松下集团,索尼集团,理光集团,众生药业,Jabil集团,共进电子,深南电路,曼秀雷敦,酷特智能,华虹宏力,纽威阀门,仙乐健康,思源电气,兆驰集团,宏发集团,法拉电子,烽火集团、BASF巴斯夫等大型集团上市企业。

VUV 提供从供应链“可执行的销售预测,S&OP,到生产计划排产,物料计划、供应商协同”等全流程咨询服务, 提供完整的“集成供应链咨询+IT系统落地”(ISC+APS)解决方案。使企业在“销售预测不确定、订单周期短、波动大”的市场环境下,在“交付、成本、品质” 方面,快速铸造核心竞争力,实现行业领先!

苏公网安备 32059002002276号

苏公网安备 32059002002276号