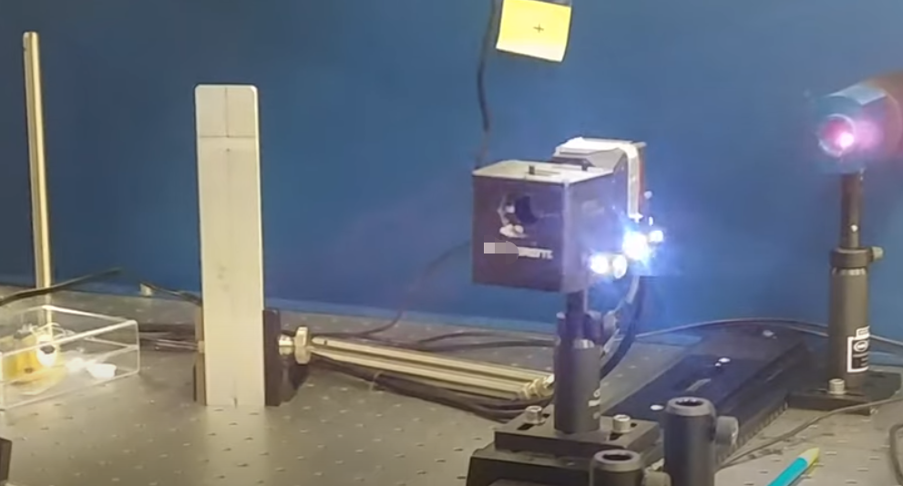

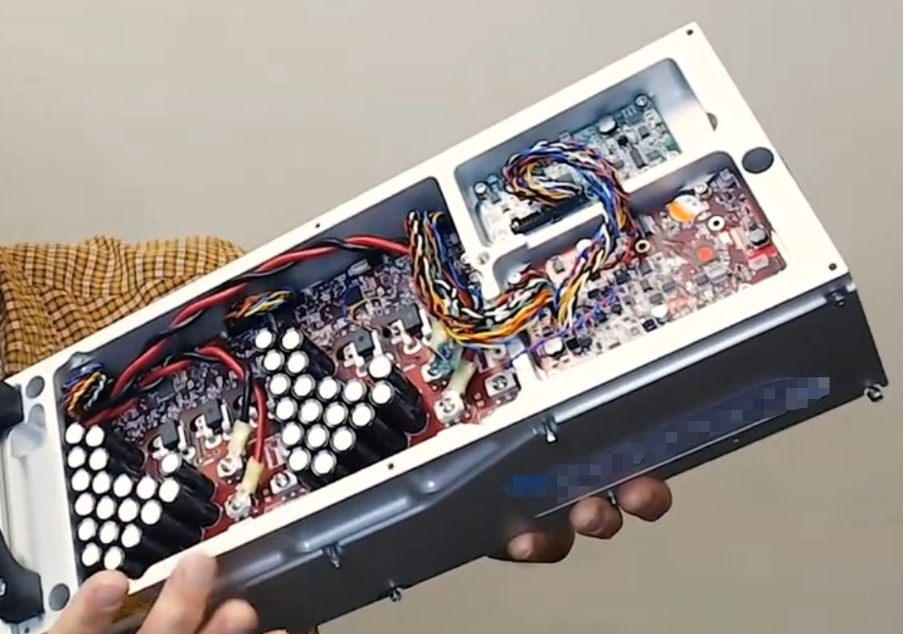

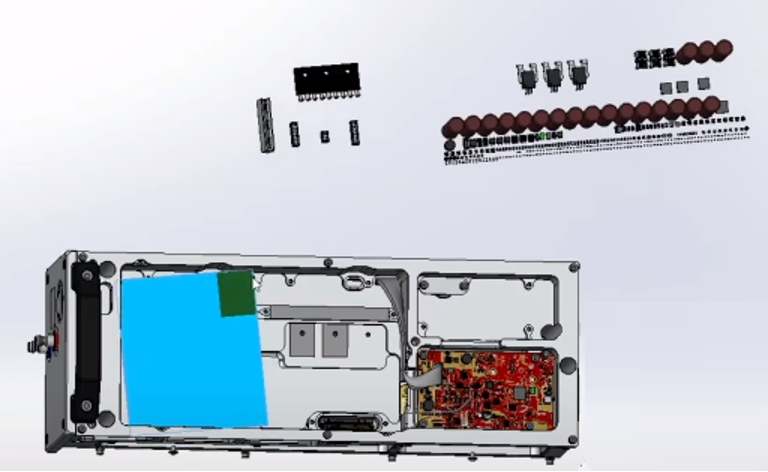

我们在4月份的时候制造了一款最新的超高功率和高重复率的激光系统,它通过供电二极管输入,采用水冷模式,并将多个功能模块集成处理。机箱外壳里安装有多块电路板,其中有高电压模块,二极管驱动,加上控制电子电路,还有其他的一些用于调节非线性晶体的电子设备。通过非线性晶体,将激光输出为不同颜色。机箱内部如下。

在这款产品的研发过程中,我们出现过多次返工。有因为板形尺寸不合适,装不进去机箱的,有因为元器件超高,装不进去的,还有因为安装孔位置不合适,没法安装的。

之前我们一直是通过DXF文件来和结构工程师沟通,拿着一堆元器件,问这个多高,那个多高。有时为了搞清楚它们的尺寸,还会对这些器件做个大概样子,进行比划和测量,将这些元器件、电路板和机箱外壳做匹配。但是这些图纸工作本来就不是我擅长的,而且又因为异地频繁沟通,难免会出现版本混乱,导致产品最终无法安装。多次返工真的是让我们极其崩溃,到现在还心有余悸。总结经验,这几次返工都是源于我们电子工程师与结构工程师之间低效且易出错的交流沟通方式,但暂时也找不到更合适的解决方法。

某天在逛电子发烧友论坛时,一篇介绍DigiPCBA的帖子引起了我的兴趣。文章提到DigiPCBA设计协同平台可以让用户随时随地快速共享和协作最新设计,平台还广泛支持多种MCAD软件平台(包括PTC Creo®、Dassault Systèmes SOLIDWORKS®、Autodesk Inventor®和Autodesk Fusion 360®),允许机械工程师与PCB设计师协同进行设计。

论坛中还看到许多用户经验分享贴,其中有人提到DigiPCBA的ECAD-MCAD协同功能实现Altium Designer和SOLIDWORKS之间的无缝衔接,并检查SOLIDWORKS中潜在的机械冲突,这样结构工程师就可以从工业设计的角度指出需要更改的地方,设计讨论工作也更容易展开。

这不就是我一直在找的设计协同平台!通过这一平台,我们可以快速获取对方团队做出的设计变更,并用3D模型加以测试。另外,实时修改功能有助于我们之间进行实时讨论,快速协同检验不同板形和元器件的安装,从而让之前经历的设计返工彻底成为过去。

我们立即下载安装了DigiPCBA,安装过程非常简便,不需要什么License。我们和上海研发中心的同事们也开了个会,等他们安装完成后,即刻就试验了一下ECAD-MCAD协同。整个过程十分顺畅,简直惊艳到我们了!

下面就复现一下我们采用DigiPCBA的ECAD-MCAD来进行协同设计的场景。

首先,打开我们之前在Altium Designer中设计的这块电路板。

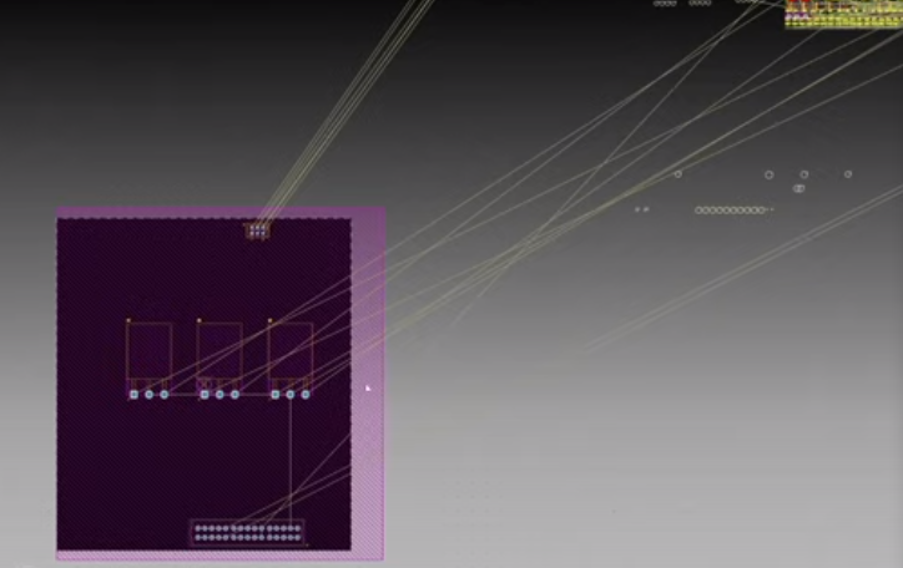

接着我们删除原有的布局,恢复到PCB刚开始的时候,可以看到这里有很多导过来的元器件。我们需要对其进行定位、布局。

最后我要对几个重要的元器件来进行定位。这里我需要上海的资深机械工程师王工来帮忙,给我一个适当的电路板形状,并且告诉我安装孔在哪里,然后我才能确定这些元件的安装位置。

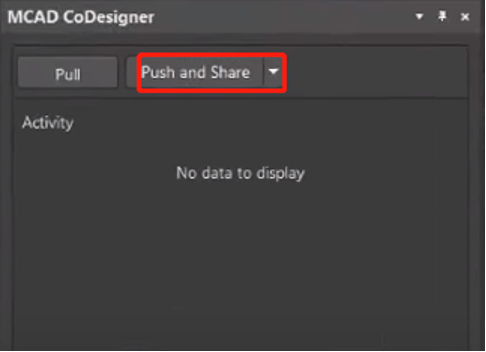

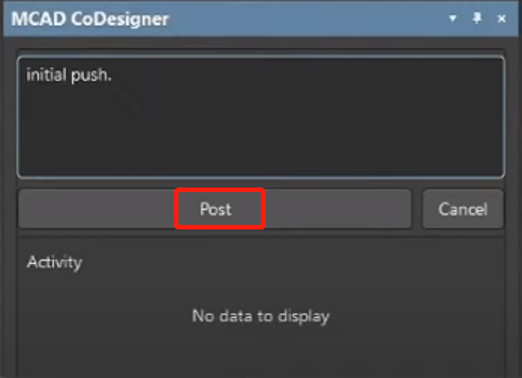

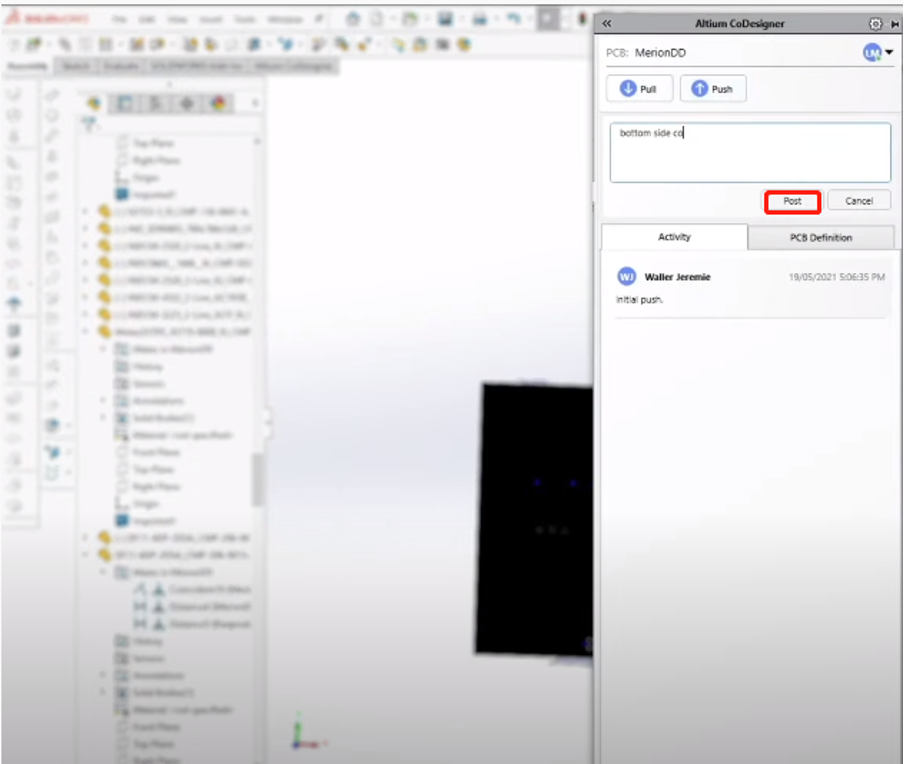

Step 1:打开DigiPCBA(可在Altium Designer或任何 Web 浏览器直接访问),我把这个设计推送给上海的王工。让他从他那一端开始,帮我继续后面的工作。整个过程可以规避原先人工操作可能产生的风险。

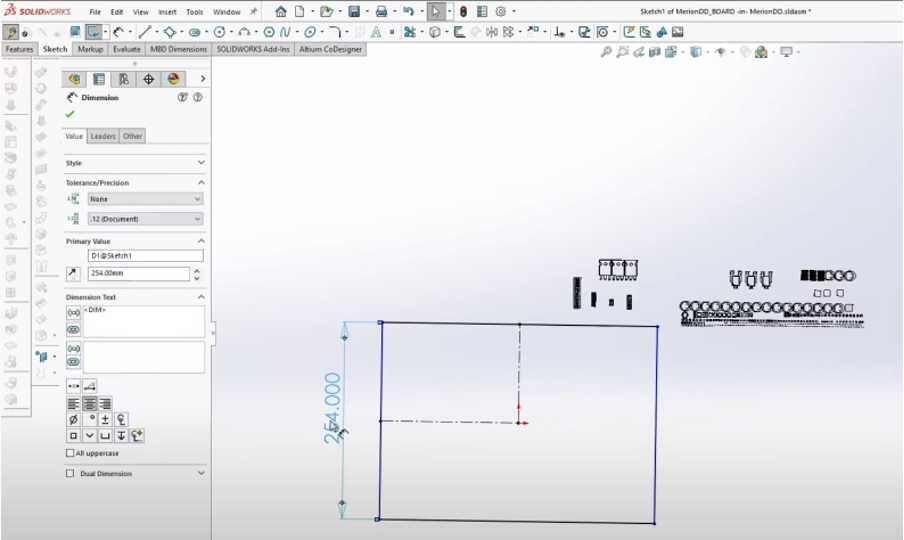

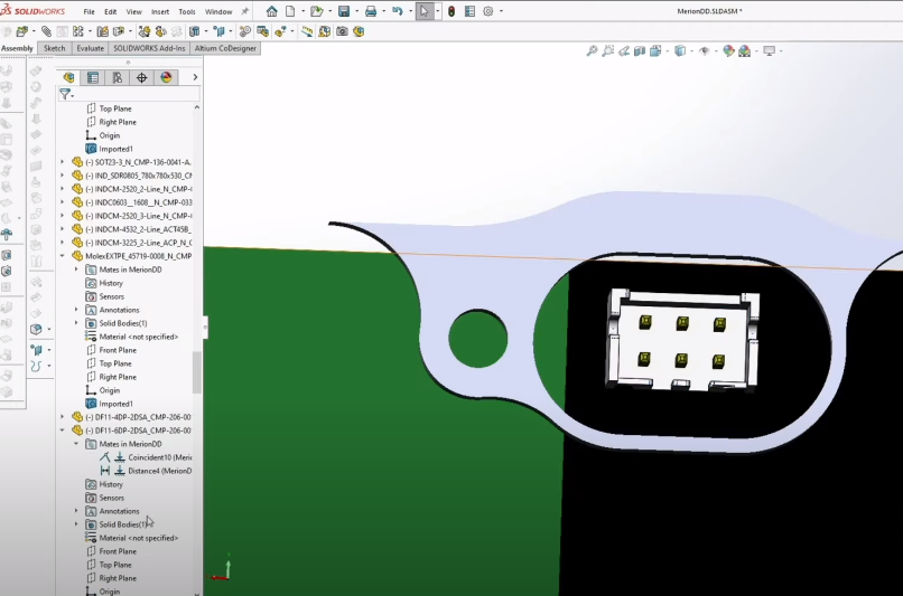

Step 2:王工把刚才我推送过来的项目拖到SOLIDWORKS里。

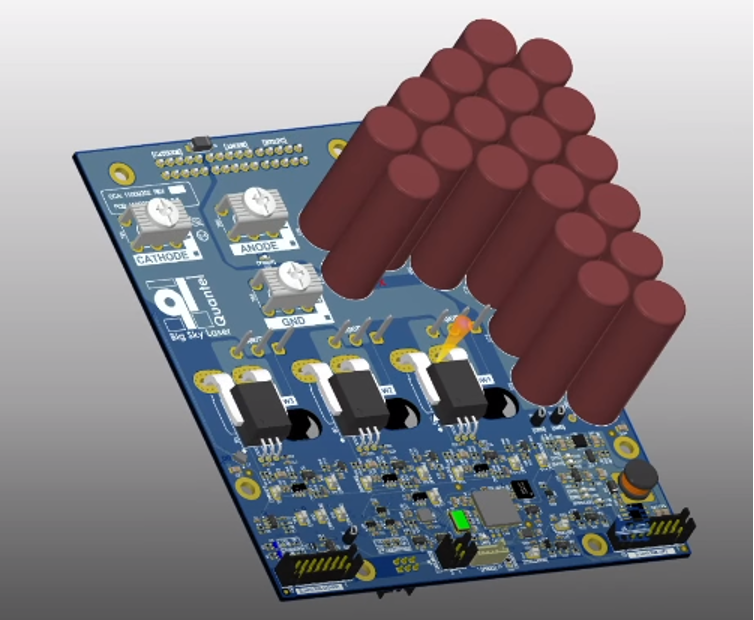

定义板子的形状以及元器件的实际尺寸。

如蓝色区域所示,即是这块电路板的真实大小。现在王工把这块确定尺寸的电路板放在机箱里。

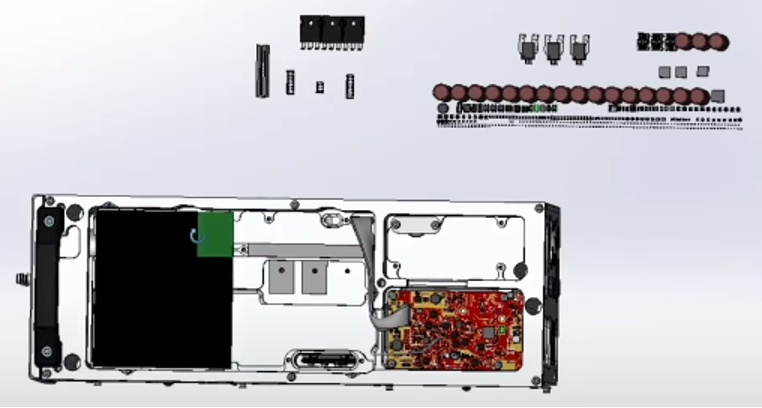

在机箱里面配合好,如图所示,黑色部分就是刚才确定好尺寸的电路板。

电路板卡在机箱里之后,王工再进行板挖空,继续在电路板上添加一项功能,以此定义所有的禁入区。

王工这边所有的信息基本上都处理好了,包括板形、板挖空、元器件定位、安装孔等等。

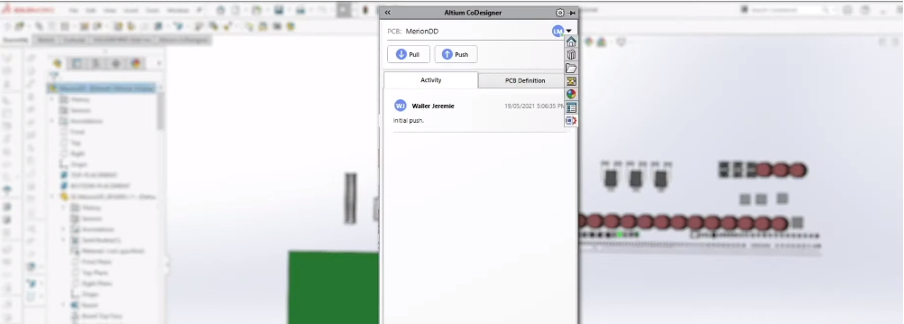

Step 3:王工的机械部分完成了之后,再把文件推送给我。

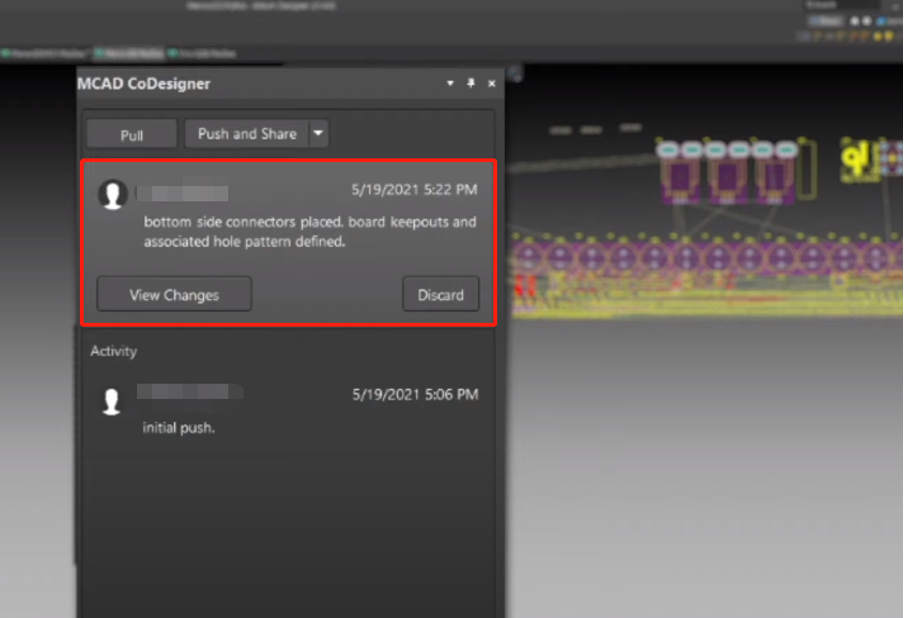

Step 4:我在Altium Designer里收到王工推送过来的数据,虽然在不同的城市,但是推送非常快,毫无延迟。

Step 5:点击查看更改“View Changes”,可以看到预览列表中列出王工所做的更新。

点击“Apply”,此时在Altium Designer中就会显示出王工设计的板形,以及放置的元件和安装孔。

接下来,我就可以继续后面的工作了,把其他的元器件布局在这块板上,进行布线设计。

这就是我们通过DigiPCBA进行的ECAD-MCAD协作,整个过程高效快捷而且不会出错。如果没有机械工程师王工的协作,单单靠我一个人来设计板形、布局关键器件,同时还要考虑详细的机械结构内容,这几乎是不可能的。因为我们电子设计人员无法掌握机械相关的信息。而DigiPCBA就可以让机械工程师来协助电子设计师进行基本、适当的定位,构建最紧凑或最可靠的布局,同时避免出现一系列的迭代返工,解决来来回回的错误和修复问题。

苏公网安备 32059002002276号

苏公网安备 32059002002276号