射出成型中的塑料温度控制,通常是利用螺杆的旋转与料管上的加热片,将低温的固态塑料颗粒加热成高温的液态熔胶。熔胶温度会影响到产品的质量,过高会有材料裂解、黄化等问题;太低则会降低材料的流动性、增加流动阻力。熔胶的温度并不能透过射出机直接控制,而是受到塑化过程间接地影响。塑化过程中有三个主要条件会影响熔胶温度,包括加热片温度、螺杆转速与背压。以下将说明塑化过程如何影响料温。

螺杆转速与料温关系

螺杆旋转会带动塑料流动,过程中产生的剪切热会使熔胶温度升高。螺杆转速太快会造成料温偏离加热片温度太多;转速太慢会则会增加计量时间,降低生产效率。由图一可看出,当螺杆转速越快,中心处的温度越高;而两侧则维持在加热片的温度,造成熔胶温度不均匀的情形。在提升转速以降低计量时间时,需要注意随之而来的温升对塑料的影响。

图一 螺杆转速与料温关系

背压料温关系

计量时,螺杆会将熔胶输送至料管前端,这些被贮存在前端的熔胶会产生压力,当压力大于背压时,螺杆就会向后推动。若背压太高,螺杆不易后退,塑料与螺杆接触的时间变长,剪切生热造成料温上升;若背压太低,螺杆后退速度太快,造成计量不准确,熔胶不够紧密,可能含有空气。背压应与螺杆转速相互配合,使塑料在螺杆内的时间适中,以得到好的料温控制。

加热片与熔胶温度关系

加热片一般有多个不同设定,可依照材料对温度的敏感度进行设定。在塑料尚未融化前,加热片提供主要的热量。此时塑料的温度会低于加热片的温度。随着塑料融化并进入螺杆后段,剪切热逐渐增加,此时熔胶的温度有可能高于加热片温度。

图二 加热片与料温关系

塑化模拟

塑化的过程中,物理上需要考虑塑料的相变化;几何上则有螺杆旋转的空间改变,这两个因素造成模拟相当的复杂,一般需要将模型进行简化。塑料从固态颗粒融化的过程可以被分成为三个部分[1]: 固体床(Solid Bed)、熔化池 (Melt Pool), 熔化模(Melt Film),相变化的模拟即以这三个区域为基础进行延伸。螺杆的复杂几何则可以使用去缠绕法,将螺杆与料管间的螺旋通道拉直成二维[2]或三维[3,4]的通道,再假设螺杆静止,料管以反方向旋转,即可将动态的计算域转变为固定不变的空间,大大地减少计算的复杂度。以Moldex3D为例,只需要在窗口中填入螺杆的各项尺寸,软件即可自动完成仿真所需的模型。简化后的模型每次分析约在三分钟以内,可以快速提供数据做为成型参考。

图三 螺杆参数设定

结果判读

Moldex3D会呈现出螺杆各个位置的结果。以图四为例,呈现的是各个不同截面下,从螺杆表面到料管表面的温度分布。我们最关心的通常是最后的料温,从图中可看到此处的最高温度比加热片约高出2℃。使用者可以藉此确认料温是否控制在合适的范围。

图四 塑料温度分布图

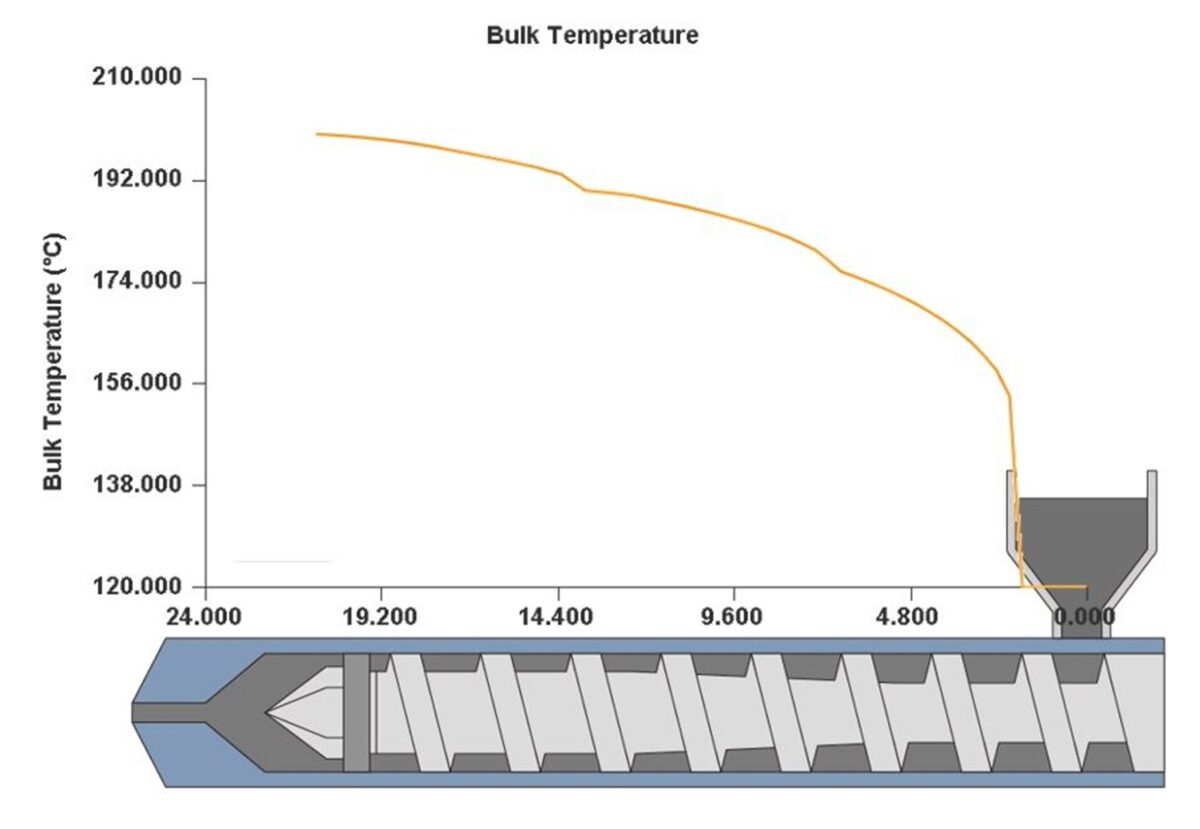

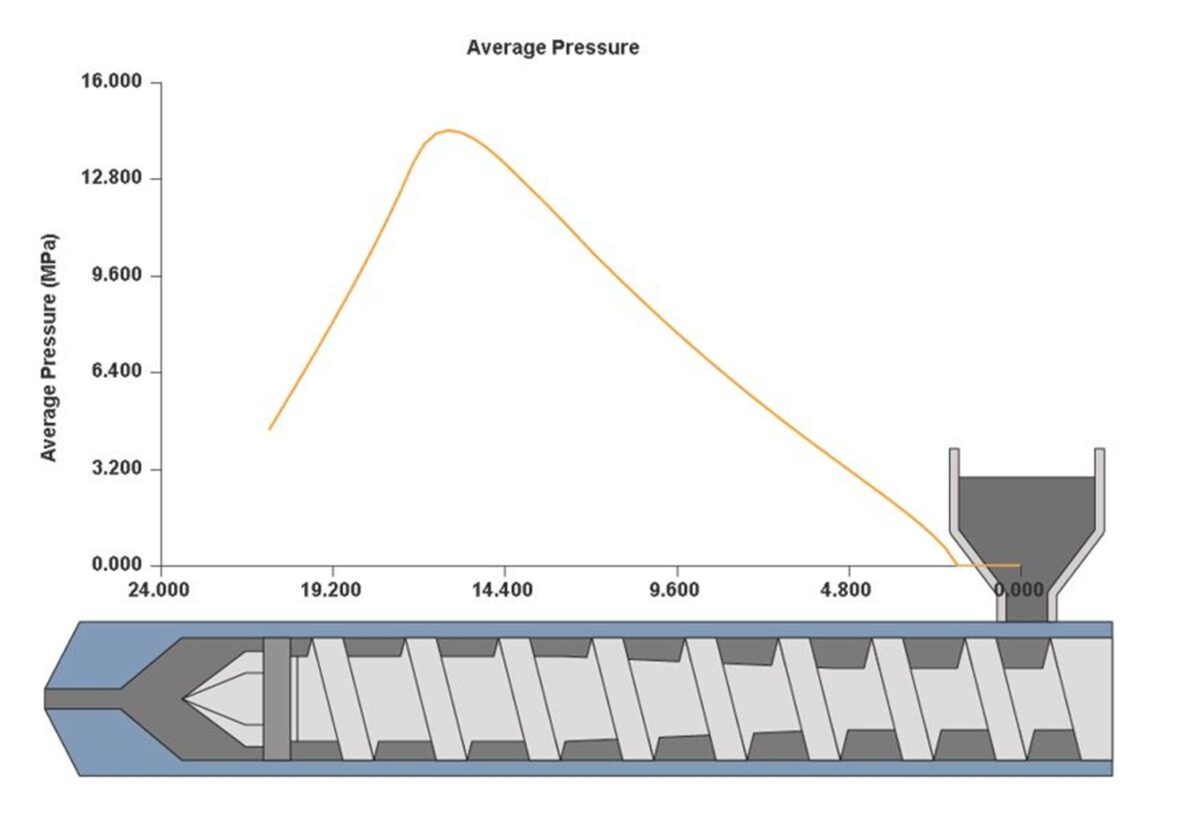

图五与图六分别为塑料在各个位置下的平均温度与平均压力。平均温度可以作为调整各个加热片温度的依据;平均压力则可以做为螺杆转速与背压设定的参考。

图五 塑料平均温度分布图

图六 塑料平均压力分布图

图七显示的是各个位置下,固态塑料所占的比率。当数值降到零,代表塑料完全熔融;图中可以检视塑料在现行条件下能否完整地熔融。

图七 塑料熔化比率分布图

下表为模拟与实验的比较,成型条件为螺杆转速150RPM,背压4.5MPa。更大温升代表的是熔胶的最高温与加热片的差值,一般情况下,这个温度的变化越小越好,代表塑料的温度均匀,且几乎等于加热片的温度。而塑化时间为螺杆到达指定计量位置所需的时间,此段时间更好接近且必须小于冷却时间,原因是在塑化过程进行的同时,前一射也在模具中进行冷却。若塑化时间小于冷却时间太多,代表塑料在料管内停滞的时间很长,塑料有可能变质;若是塑化时间长于冷却时间,则代表计量无法在开模前结束,影响到下一模次的生产。

表一 HIPS60模拟与实验比较表

结论

Moldex3D塑化分析功能可提供与评估螺杆作动行为,以及料管内部各个部位不同的压力与温度之变化。同时,我们可藉由参数设定与几何结构的差异设定,观察到这些设定在不同材料塑化时,所产生的温升及压降等行为变化,更快掌握塑料射出的成型特性。

参考文献

J.F. Agassant, P. Avenas, J.Ph. Sergent, P.J. Carreau, “Polymer Processing Principles and Modeling “, Hanser, Munich (1991).

Tadmor, Z. (1966). Fundamentals of plasticating extrusion. I. A theoretical model for melting. Polymer Engineering and Science, 6(3), 185–190.

Chang, R.-Y. and Lin, K.-J. (1995) ‘The hybrid FEM/FDM computer model for analysis of the metering section of a single-screw extruder’, Polymer Engineering and Science, 35(22), 1748+.

Altınkaynak, A., Gupta, M., Spalding, M. A., & Crabtree, S. L. (2011). Melting in a Single Screw Extruder: Experiments and 3D Finite Element Simulations. International Polymer Processing, 26(2), 182–196.

苏公网安备 32059002002276号

苏公网安备 32059002002276号