H. 系统级冷板设计比较

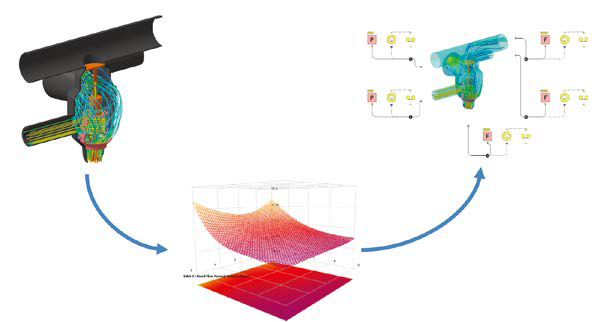

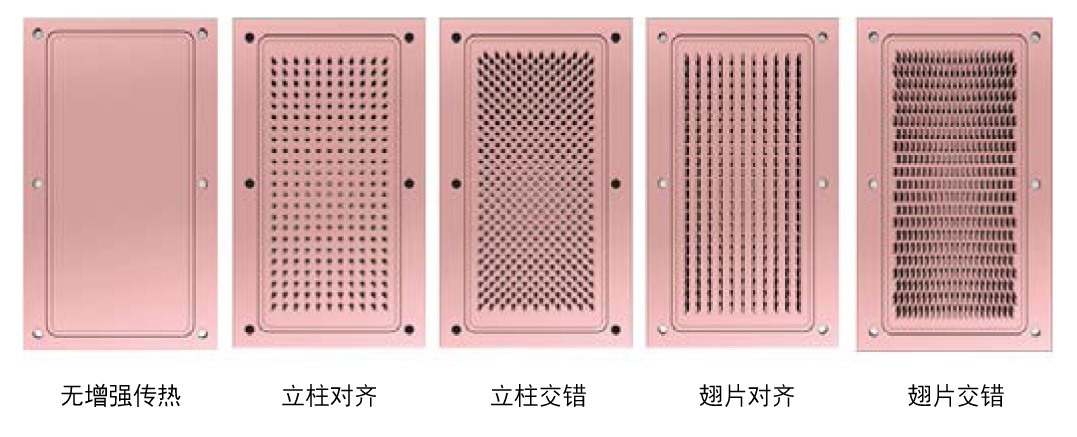

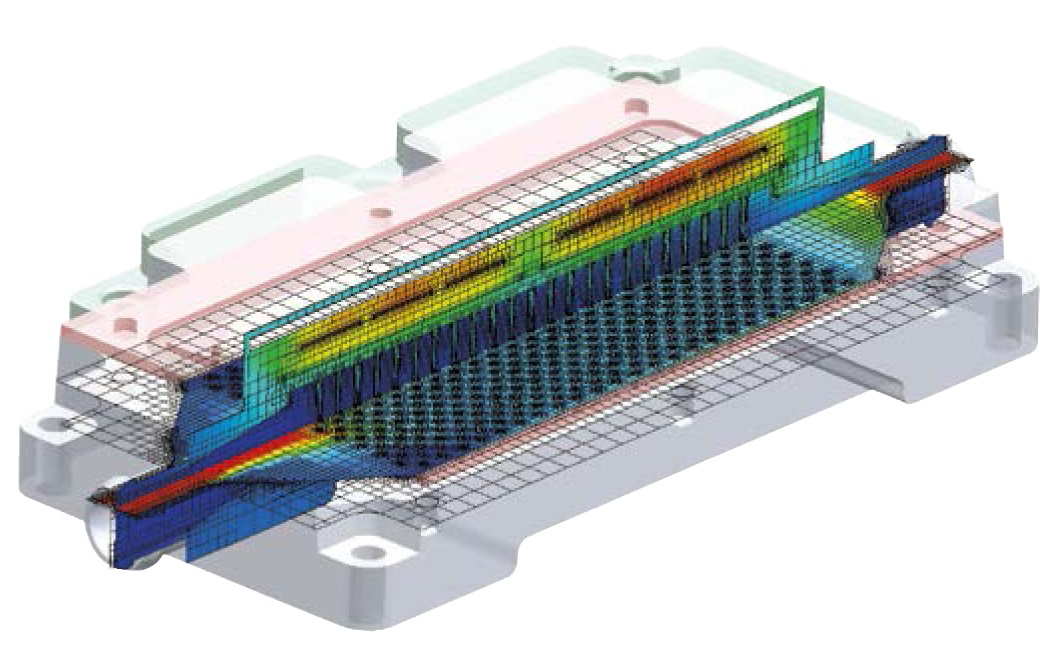

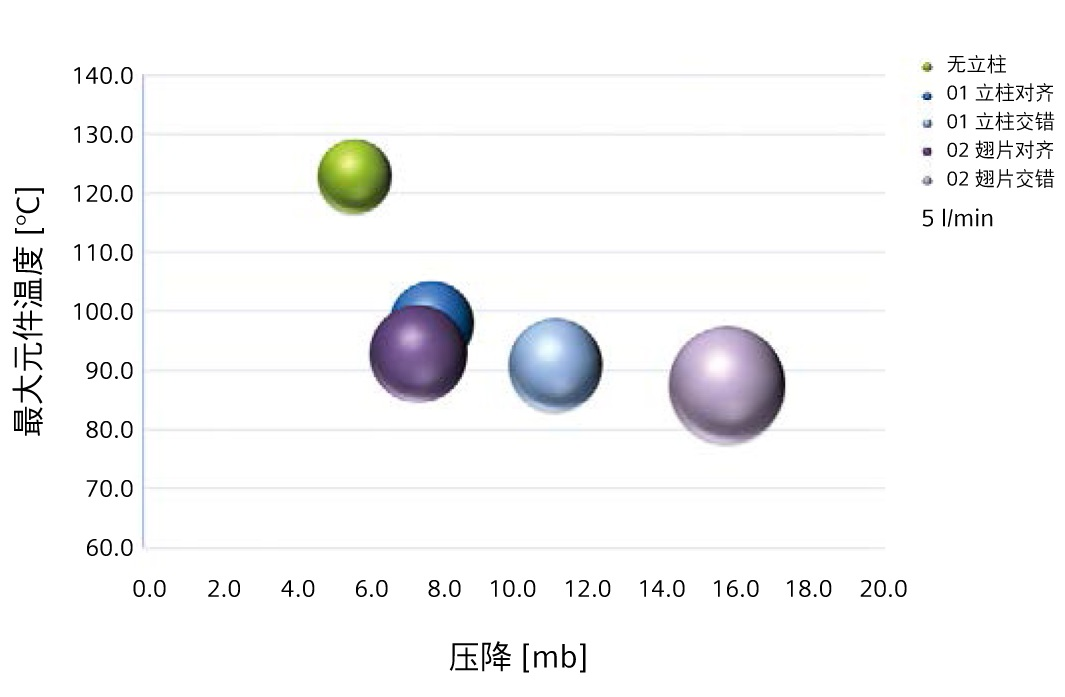

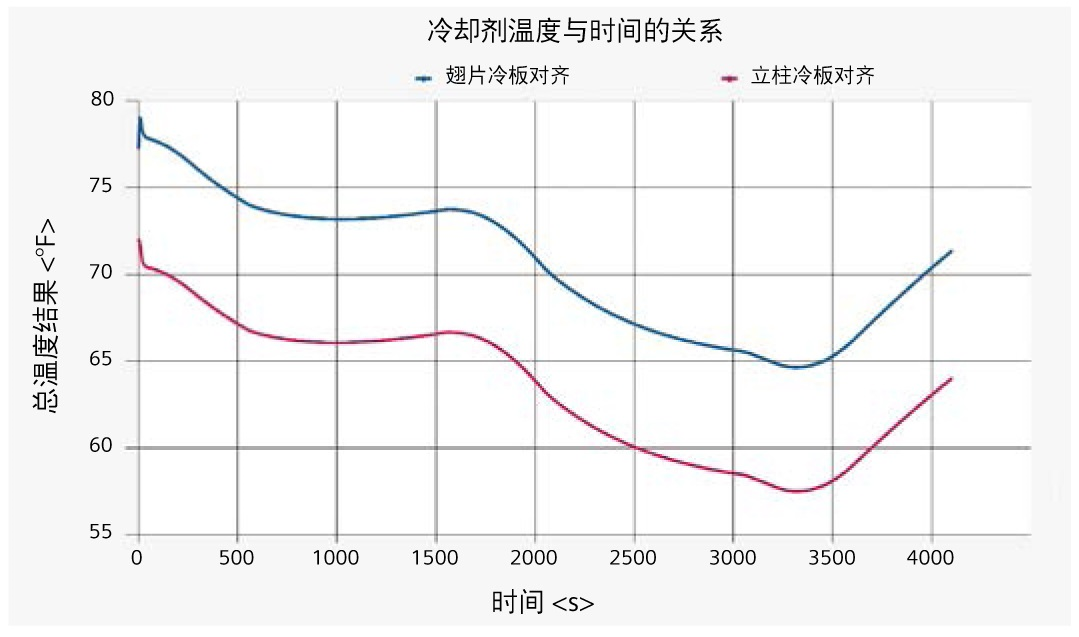

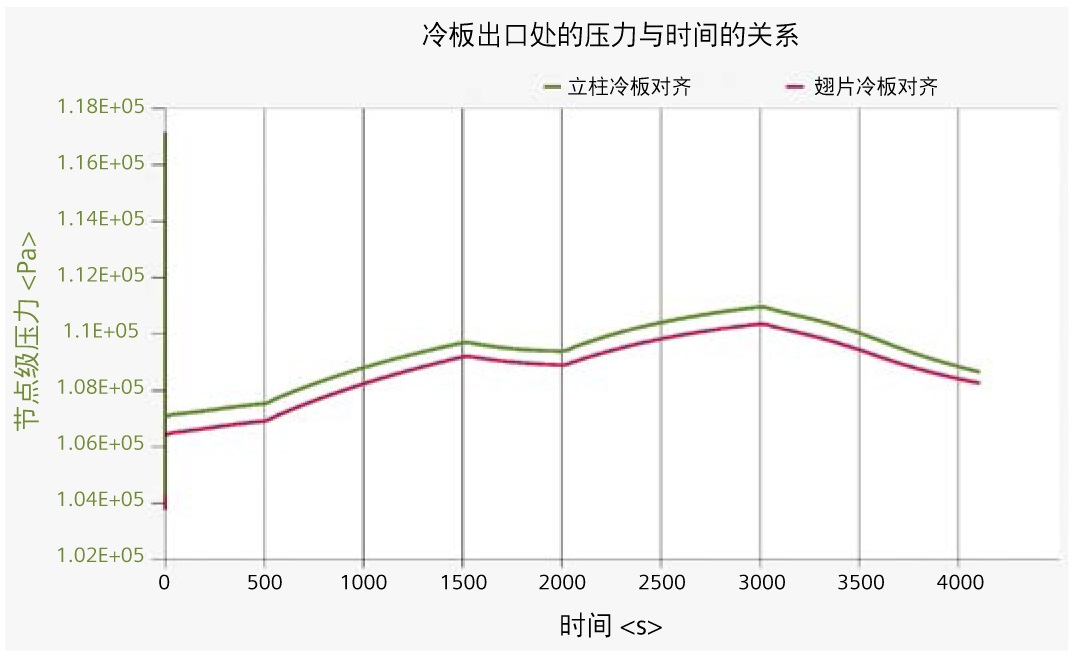

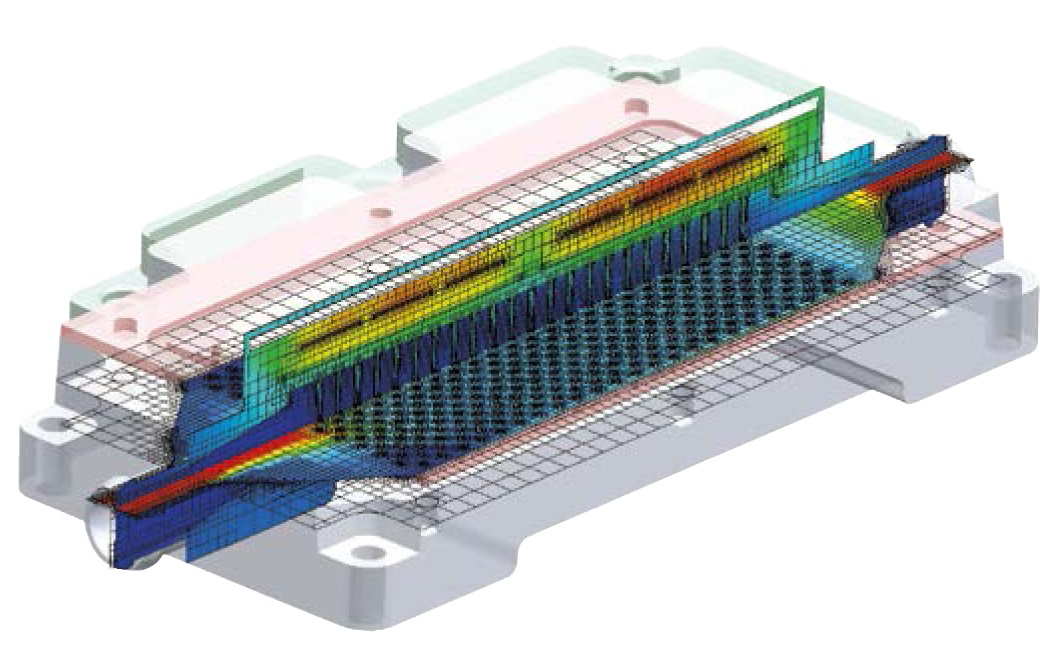

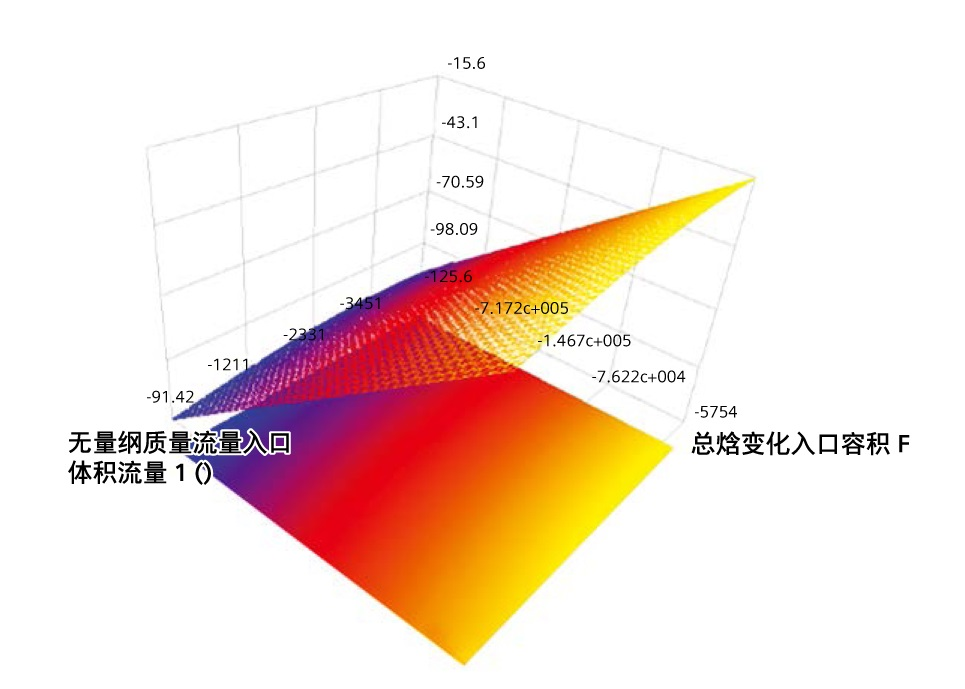

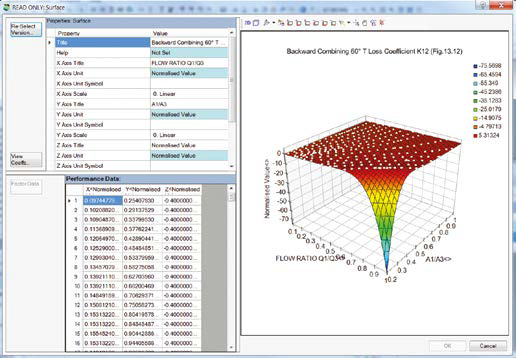

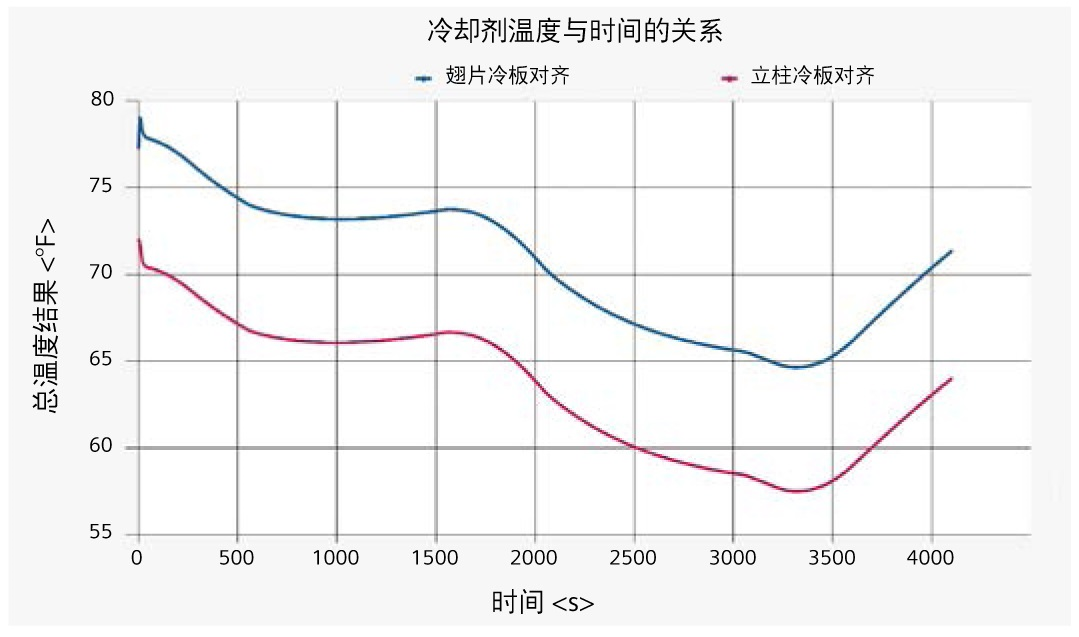

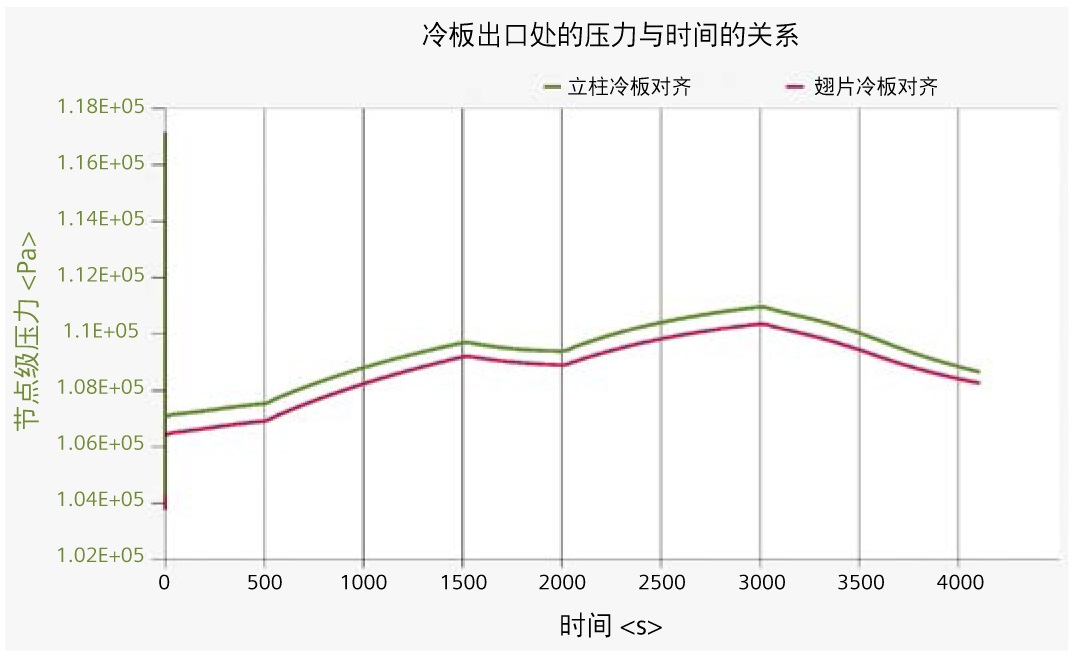

我们考察了两个参数来确定哪个冷板是更佳选择。第一个参数是冷却剂离开冷板时的出口温度。两种情形中冷板入口处的温度是相同的(所有其他参数保持恒定),因此较高的出口温度意味着几何形状差异导致对冷却剂的排热量较多。

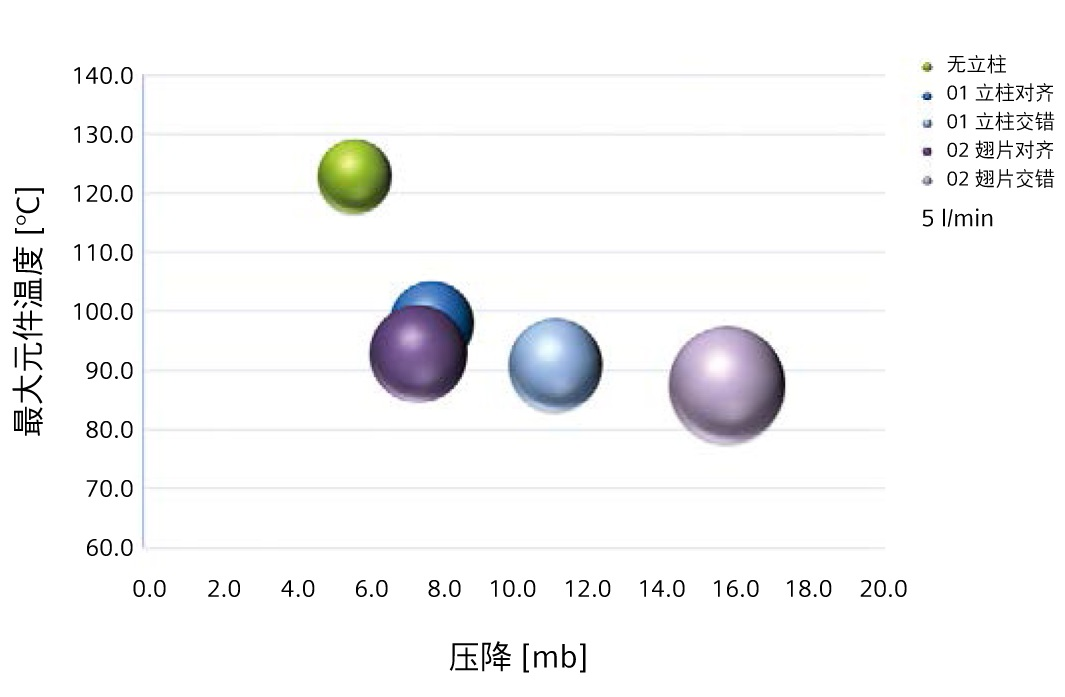

从这些参数可以看出,对齐翅片设计对于该系统是更佳的。

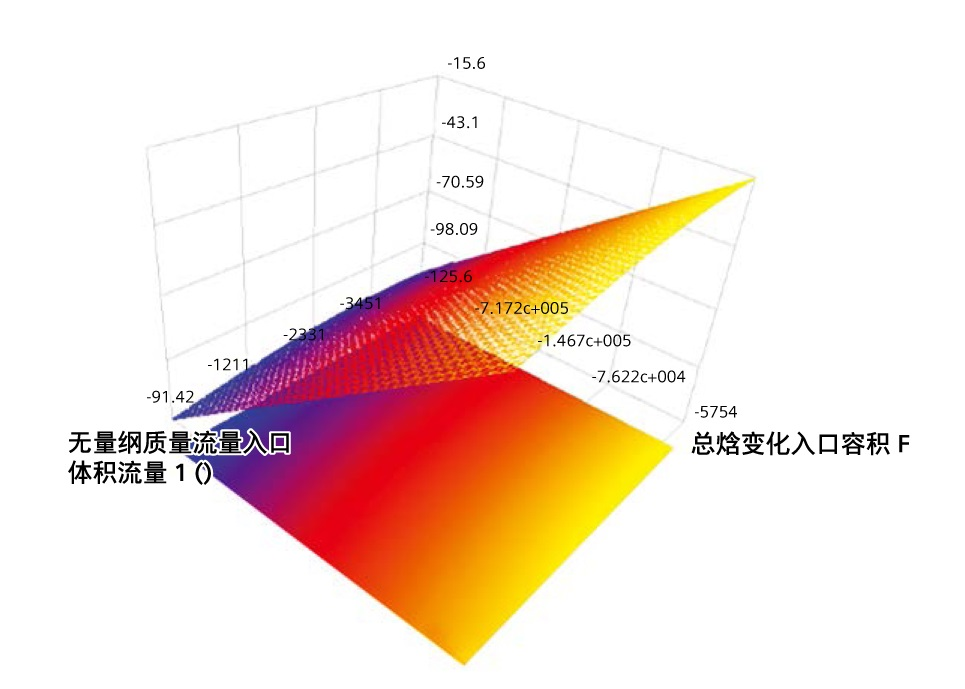

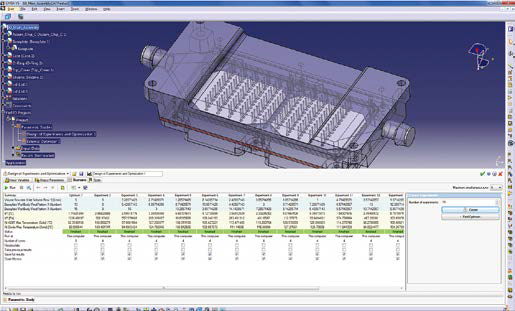

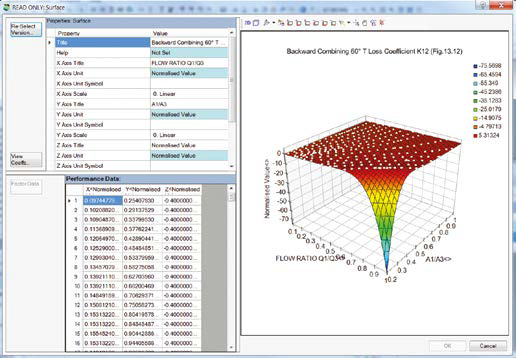

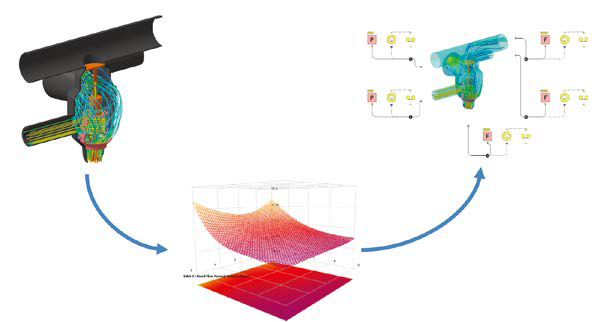

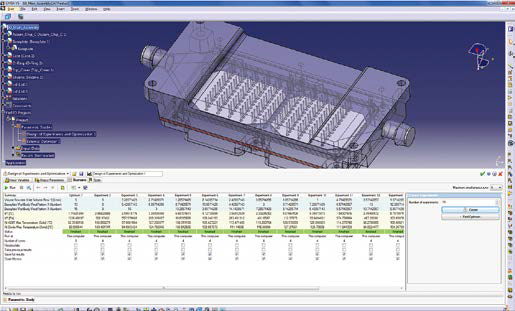

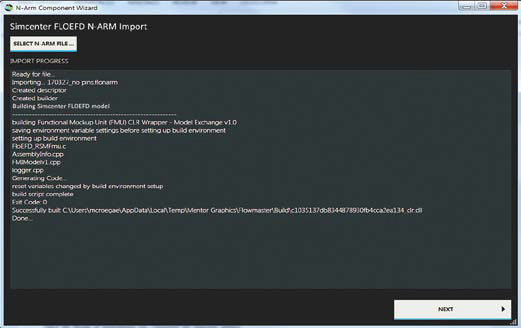

这是一种极其简化的情况,整个系统只考虑一片冷板,而实际系统中可能有八到十片不同的冷板。通过遵循相同的流程并对每个位置的每种冷板选择进行特征提取,可以运行所有不同可能性的参数研究以找到更佳组合。

H. 系统级冷板设计比较

我们考察了两个参数来确定哪个冷板是更佳选择。第一个参数是冷却剂离开冷板时的出口温度。两种情形中冷板入口处的温度是相同的(所有其他参数保持恒定),因此较高的出口温度意味着几何形状差异导致对冷却剂的排热量较多。

从这些参数可以看出,对齐翅片设计对于该系统是更佳的。

这是一种极其简化的情况,整个系统只考虑一片冷板,而实际系统中可能有八到十片不同的冷板。通过遵循相同的流程并对每个位置的每种冷板选择进行特征提取,可以运行所有不同可能性的参数研究以找到更佳组合。