近十年以来,热喷涂技术在机械部件上应用亚微米和纳米结构层的运用显著增多。传统的HVOF喷涂工艺已不再适合捕捉亚微米和纳米颗粒。因此,为达到期望的优异机械和物理性能,高速悬浮火焰喷涂 (HVSFS) 已开发用于纳米结构喷涂材料的加工,实现精细化结构的超声速高密度面层。然而,HVSFS反应流场中发生的化学和热力学现象是一个具有挑战性的多学科问题。

本研究旨在基于CFD模型,分析和探讨HVSFS燃烧和动力学流动系统。该模型涉及了以下现象:(预混合)燃料气体的燃烧、火焰和悬滴(有机溶剂和颗粒)之间的能量传递以及悬浮有机溶剂(非预混合)的喷射、蒸发和燃烧。

引言

目前热喷涂技术面临的巨大挑战之一是纳米结构涂层和功能表面的制造。有发现证明该材料的性能在强度、硬度、延展性和可烧结性方面,均有优于传统金属或陶瓷涂层材料的性能,因此促进了制造发展。另外,将涂覆材料的晶粒尺寸从常规水平(即,金属中由纳米颗粒(目前,纳米结构材料研究的焦点正从粉末合成转向使用超音速热喷涂工艺处理纳米结构涂层。为了形成薄且致密的涂层,这种基于传统高速氧化物燃料 (HVOF) 热喷涂的新方法包括以高超音速喷涂亚微米或纳米颗粒的方法。HVOF喷涂是除火焰、电弧线或大气等离子喷涂外的一种长期存在的技术。与等离子体喷涂工艺相比,HVOF热喷涂工艺在相对低的气体温度条件下具有极高的气体和颗粒速度。HVOF应用的主要陶瓷涂层被广泛地改进为耐腐蚀、防腐蚀、防粘合、耐磨表面层或这些涂层的组合,以延长产品寿命、提高性能并减少时间和成本。然而,传统的HVOF热喷涂系统仅适用于微尺度粉末的加工,并且由于粉末供应和上述几个困难,在粉末尺寸上具有明显的限制。这意味着纳米级粉末的加工需要对HVOF工艺进行一些调整。与SPS和SPPS相比,高速悬浮火焰喷涂 (HVSFS) 也使用液体溶剂作为载体流体来处理纳米材料。在这些技术(SPS、SPPS、HVSFS)中,涂层材料是以悬浮液的形式加工的。悬浮液是含有固体颗粒和溶液的非均匀混合物。在本研究所(IFKB)中,使用水性和有机溶剂(乙醇、异丙醇)制备了各种悬浮液。这包括将粉末与溶剂混合并用适当的分散剂 (i.作为Trukem的Trusan 471)和稳定剂(柠檬酸、乙酸)以确保稳定的分散体。固体含量在10–15 wt.%之间。以蒸馏水、乙醇和异丙醇为溶剂。随后使用研磨机 (Dispermat SL,Getzmann) 研磨悬浮液以防止任何结块形成。该程序后,所有混悬液均显示出足够的稳定性,并可准备进行下一步处理 。通过HVSFS技术,悬浮液可直接(居中且沿轴方向)喷射到操作torch的燃烧室中,其中液体有助于燃烧过程的反应焓。悬浮液必须在燃烧室压力下输送,就像标准粉末输送一样,但要有一个特殊的进料系统。为对HVSFS进行实验处理,用于保持悬浮液的压力容器会在IFKB实验室使用,并且该悬浮液是使用压缩氮气操作的。该进料器技术用于输送悬浮液,并通过使用搅拌装置之类的方法防止悬浮液在不太稳定的情况沉积。阀门可在悬浮液和冲洗气或溶剂之间切换,以防止在开始或终止喷涂操作时悬浮液管路堵塞。与传统的粉末进料相比,这种注射工艺在压力分布方面具有一些困难,并且还有成分变化和成分原位变化的可能性。因此,在早期的工作中,会通过修改喷嘴几何形状来优化悬浮液的注入行为。一种解决方法是在热喷涂系统中使用溶液作为纳米结构材料处理的载体流体。该方法与标准HVOF工艺相比,具有新HVSFS工艺的一些热物理和热化学变化。这些包括第三相(液体)的存在,其在喷枪中的蒸发和燃烧,包括冷却效应,以及所得颗粒形态(团聚)与常规HVOF方法不同。在该过程中,悬浮液和颗粒的化学、热、热物理和形态状态最终决定了涂层的微观结构和宏观性能。雾滴大小、喷射速度、溶液蒸发和初始燃烧位置、燃烧室和膨胀喷嘴中的火焰温度和流速场等参数都对涂层结构和性能的最终结果有显著影响。关于HVSFS的热物理和热化学性质,在分析燃烧室中的过程时必须考虑以下现象:

– 燃料气体(预混合氧/丙烷)的燃烧,

– 火焰(丙烷火焰)和悬浮液滴(有机溶剂和颗粒)之间的热量、动量和质量传递,以及

– 悬浮有机溶剂的蒸发和燃烧(非预混乙醇燃烧)本文以工业TopGun—G torch为例,对HVSFS过程的燃烧和气体动力学现象进行了三维模拟和分析,其中包括乙醇蒸发的模拟和气液、气粒相互作用机理的分析。用欧拉法求解气体的热场和流场,用拉格朗日法求解颗粒速度、温度和熔化度。从气体动力学的角度出发,在商用CFD软件ANSYS CFX上求解雷诺方程和Favre average Navier-Stokes方程。由于燃烧室和喷嘴中的雷诺数较高,压力梯度较大,为了考虑壁面摩擦和传热,采用考虑可压缩湍流壁面函数的κ-ε湍流模型。采用反应速率受湍流混合速率限制的涡流耗散模型模拟预混燃烧(丙烷)期间发生的化学反应。在液体蒸发模型中使用Antoine方程假设,确定燃烧室中能量转移期间的液滴特性(温度、速度、直径等)。液滴蒸发后,利用有限速率化学模型求解扩散燃烧(非预混合乙醇蒸气)期间发生的化学反应速率。根据每个颗粒的韦伯和雷诺数,采用分散液滴的Blob法和分散固体的ETAP法对颗粒破裂进行模拟。

Blob方法是定义液滴喷射条件的最简单和更流行的方法之一。在该方法中,假定不需要详细描述喷雾的主破碎区内的雾化和破碎过程。均匀尺寸的球形液滴,dp=dnozzle的喷嘴受到气动诱导,进行二次破裂。喷雾角度是已知的,或者可以根据经验关系确定。“Blob方法(blob-method)”不需要任何特殊设置,是此过程中的默认喷射方法。乙醇液滴采用均匀直径模型,固体颗粒(微米级和纳米级的二氧化钛粉末)采用离散直径分布模型。此参数可验证模型中的粉末粒度分布。假设颗粒对气体性质没有明显影响,气体和液体之间的能量和质量传递使用双向耦合,而在模拟从气体到固体颗粒的热和动能传递时使用单向耦合。

HVSFS过程的理论与模拟

HVSFS热喷涂过程的数值模拟是一个具有挑战性的多学科问题。其物理过程包括两相燃烧、液滴蒸发、湍流、可压缩流体、多组分、多相相互作用、亚音速/超音速转变、液滴变形和凝固。传统HVOF工艺的模拟结果表明,单一纳米级颗粒不适合使用标准HVOF系统进行处理,因此需要有机溶液作为载体液体,以在喷枪中实现连续、稳定的颗粒输送和加速。用于纳米颗粒加工的传统HVOF喷涂的应用包括将纳米结构化粉末与有机溶剂(例如乙醇或异丙醇)混合以获得如上所述的悬浮液,该悬浮液可被注入HVOF燃烧室以形成单个液滴,该液滴将在加热和加速期间在飞行中干燥并释放纳米级粉末。

1 几何建模和工艺参数

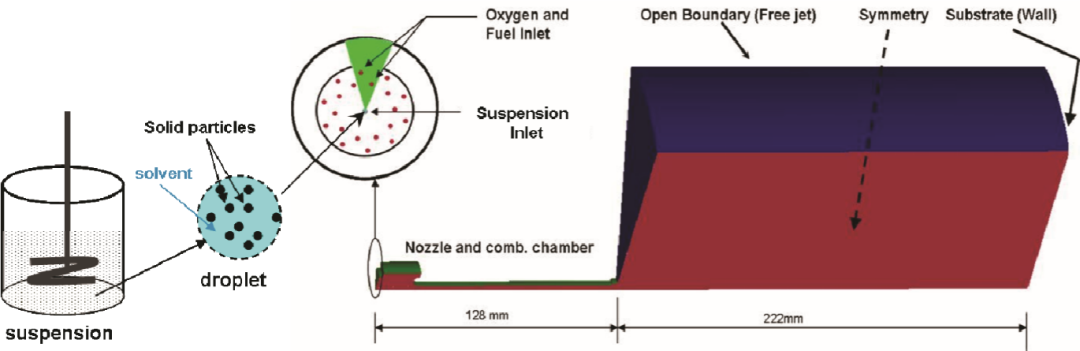

HVSFS过程的几何设计是基于由燃烧室和收敛直膨胀喷嘴组成的TopGun—G torch完成的。早期工作中也使用相同的几何模型来模拟HVOF过程 。在作为预混的氧/燃料混合物进入燃烧室之前,燃料气体(此处为丙烷)和氧气分别通过各种小通道喷射到混合室或混合箱中。HVOF和HVSFS工艺的主要区别在于涂层材料的制备和加工。如图1所示,悬浮液滴直接轴向喷到Torch操作炬(GTV-G系统,来自GTV-G GmbH)的燃烧室中,其中溶液被蒸发和燃烧,纳米颗粒通过膨胀气体熔融并加速到衬底表面上。

图1:计算域(HVSFS过程的3D对称段)

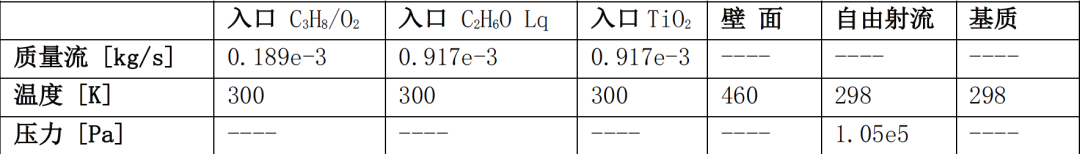

如上所述,HVSFS模型包括两个主要部分:燃烧室和膨胀喷嘴。重点关注的是丙烷的湍流预混燃烧和乙醇的蒸发,然后在燃烧室和膨胀喷嘴中发生非预混燃烧。将乙醇注入燃烧室,雾化,并形成分散的液体颗粒(液滴)。假设在雾化期间,会产生0.3mm的初始均匀液滴直径(注射喷嘴的直径)。本研究的燃烧室入口的初始建模参数和壁面以及TopGun – G torch出口的边界条件如下表所示。

表1:使用氧/燃料比0.8的HVSFS边界条件的参数

HVSFS燃烧室中的丙烷燃烧导致膨胀喷嘴中具有亚音速到超音速转变的高气体速度。此外,在自由射流区域中,气体膨胀期间发生超音速冲击波形式的流动不稳定性,将在之后讨论。本文简化了表示火焰膨胀区的开放(自由)边界区域的模拟。

2 HVSFS工艺反应机理分析

在燃烧室中燃料气体和氧气之间发生化学反应,导致放热和反应产物。热能利用收敛喷嘴通过气体膨胀转化为动能,伴随着气体向颗粒传递动量和热量,颗粒是具有二氧化钛粉末含量的乙醇液滴。这导致液滴的进一步雾化以及在HVSFS焊炬中达到饱和温度的乙醇蒸发和燃烧,最后导致固体颗粒(二氧化钛)的熔融和加速。

因此,HVSFS的燃烧过程包括两个主要阶段:-初级预混氧-丙烷反应。-二级、非预混合氧-乙醇反应。

采用ANSYSCFX 11中湍流反应流的涡耗散模型,对预混燃烧进行了模拟。然而,对于HVSFS过程,氧质量分数相对于乙醇完全燃烧而言是超化学计量的,残余氧将用作乙醇燃烧的扩散火焰。与预混燃烧系统相关的二次、非预混燃烧的模拟是一项具有挑战性的任务。主要困难在于乙醇从液体到气体的相变,相变必须在第一步中完成乙醇从分散液滴向连续气体的传质模拟。这是将燃烧模拟为扩散火焰的先决条件。

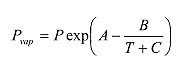

使用液体蒸发模型来模拟乙醇液滴的蒸发,所述液体蒸发模型结合了往返于(液体)颗粒的热和质量传递以及连续气相处于高于颗粒的温度的前提。该模型使用两个传质关联式,这取决于液滴是高于还是低于沸点。通过Antoine方程确定,由下式给出:

其中,A (7.5K), B (1741 K) and C (238.1K)是本用户提供的用于本研究的乙醇系数。如果蒸汽压力(Pvap)大于气相压力P,则颗粒沸腾。乙醇的沸点约为351.6K,HVSFS燃烧室中的温度范围T在3200 K以内。因此,从连续气体到乙醇液滴的质量转移由对流热传递Qc决定:

在该方程中,mp是乙醇液滴的质量,V是乙醇汽化时随温度变化的潜热。

针对乙醇扩散燃烧过程,有不同的模型和方法,这些方法中还对模型和方法的精度进行了测试和比较。此外,ANSYS CFX 11中使用了Arrhenius形式对非预混烃燃料氧化进行预测,本文利用FORTRAN子程序对Arrhenius格式的有限速率化学模型进行了修正,用于乙醇燃烧的模拟和计算。

3 HVSFS过程的守恒和传输方程

HVSFS热喷涂过程是一种非均匀多相流动过程,其中连续气体动力学和颗粒(乙醇液滴和二氧化钛粉末)动力学相互耦合。在整个HVSFS热喷涂过程中,悬浮体中的固体颗粒(二氧化钛)负载约为10%并且通常小于4%,因此,通常进行单向耦合的假设 。在这种假设下,粒子的存在对气体动力学的影响是可以忽略的,而粒子的速度和温度可以根据两相动量和传热方程来确定。然而,由于HVSFS torch蒸发过程中乙醇的假定冷却效应,对连续气体与分散乙醇液滴之间的能量和质量传递进行了双向耦合假设。用于描述热喷涂过程的控制方程是质量守恒方程、动量守恒方程、能量守恒方程、物质输运守恒方程、湍流动能守恒方程和耗散速率守恒方程。描述这一过程的方程组用有限体积法进行离散,并用商用CFD软件进行数值求解。计算域如图1所示。该系统中的燃烧和输送过程可以假定为旋转对称问题。由于焊炬的对称几何形状和过程边界条件,仅需对非结构化三维网格的一段进行建模,并将流动描述为与中心线径向对称。这样可以减少计算时间。

在拉格朗日(Lagrange)假设的基础上,先前工作已讨论不同力(阻力、压力、升力、热差、虚力)下连续气体向分散颗粒的动量传递以及对流换热和辐射换热。

数值结果与优化

1 反应机制

Westbrook和Dryer给出的常见碳氢化合物燃烧动力学模型概述中包含链支化步骤。该步骤在一侧产生CO和H2作为碳氢化合物氧化反应的初级产物,另一侧包含氧氢(H2O)反应机制和随后发生缓慢二级反应过程的CO氧化(CO2)。在丙烷完全燃烧之后,参与预混合丙烷燃料与过量氧的燃烧和乙醇燃料与氧残余物的非预混合燃烧的每个物质的质量分数会显示于图2中。有趣的是,观察到乙醇液滴在燃烧室中的喷雾破碎情况,其中C2H6O气体的质量分数在喷射后接近于零,并且在轴向位置处缓慢增加约 0.035 m(喷嘴内);乙醇开始蒸发,直至完全蒸发和相变(液体变为气体)。该过程中,在气体乙醇燃烧之前和质量分数沿着中心线降低之前,乙醇的蒸发点也位于乙醇气体质量分数的更大值上(mf=0.35)。

到达乙醇蒸发点时,过量氧的存在会导致作为扩散火焰的气态乙醇的燃烧(乙醇蒸汽的非预混合燃烧)。在乙醇蒸发和相变时,颗粒(液滴)尺寸趋向于零,随后是气态乙醇的燃烧。值得注意的是,乙醇的蒸发主要发生在喷嘴入口后面的区域。这是由于高速悬浮喷射结合从火焰到冷颗粒的热传递(入口处293 K)导致的。

图2:HVSFS torch中C2H6O气体成分和氧气、丙烷以及丙烷和乙醇(气体)氧化反应产物的质量分数

2 流体和颗粒特性

基于HVSFS热喷涂过程是一个非均匀多相系统的事实,乙醇液滴在该系统中相对连续气相移动。这使得能够对连续气体性质和粒子飞行行为进行分开说明。

从气体到悬浮颗粒的热量和动量传递很大程度上取决于两相之间的速度和温差。在高相对速度下,颗粒上的阻力不仅是雷诺数的函数,还是马赫数的函数。气体与颗粒之间的传热系数也取决于压缩性效应。

图3是气体火焰温度的等值线图,表示在燃烧室外部发生的乙醇蒸发的冷却效果。图3中代表内部流场和外部流场中静压和马赫数的中心线轮廓随着排气通过喷嘴膨胀,该喷嘴具有靠近燃烧室的收敛轮廓和靠近出口的直线轮廓,压力不断降低并且气体速度连续增加。在喷嘴的入口,马赫数增加。如图3所示,气体在喷嘴膨胀期间加速,并在喷嘴出口处达到超音速(马赫数2.3)

图3:连续气相(从燃烧室到基底)中静压、马赫数及温度中心线剖面等值线图

在燃烧室中,预混反应物(氧/丙烷)的反应导致气体温度升高至3200 K以上,并且压力在3bar(约3.65巴(中心线处)区域内。图4左图中显示了连续气体和分散颗粒(乙醇液体直至汽化和具有不同尺寸范围的二氧化钛颗粒)的温度分布。连续气相的中心线剖面清楚地显示了乙醇汽化的冷却效应,这会导致在计算时损失700 K温度。然而,由于乙醇燃烧,反应气体的温度沿中心线迅速升高到大约3200 K。此外,由于与环境气体混合,气体温度沿着自由射流区域中的中心线连续降低。

颗粒的比热、密度和熔点是选择合适的燃气时要考虑的重要性质。本研究采用直径分布为0.5-50µm的二氧化钛粉体,其密度为4,230kg/m³,比热容为3.78kJ/(kg*K),导热系数为10.4W/(m*K),熔点约为2100K。如前所述,在非均质多相流中,各种组分在系统空间中以不同的速度运动。对不同粒径(5 nm、10 nm、50 nm、20µm和25µm)的颗粒进行了比较的结果表明,随着粒径的减小,颗粒温度和速度增大,如图4所示。

由于欠膨胀效应,在自由射流区喷嘴出口附近燃烧气体的更大速度约为2050m/s。然而,由于它们的质量惯性,喷雾颗粒不受这种气体高加速度影响,而是根据它们的大小或多或少地与气体分离。因此,大颗粒比小颗粒更具有惰性。这也导致较小粒子的最终速度更高。一般情况下,颗粒速度保持在1000 m/s以下,但对于直径为5 nm的颗粒,计算出的速度甚至更高,可达1200 m/s。对于小颗粒,气体流动中较高的加速度并不总是引起基底上较高的冲击速度,因为对于较小的质量惯性,颗粒速度在冲击前在冲击流动区域中也经历大幅减速,在冲击流动区域中,由于基底表面处的流动偏转,喷射射流的轴向速度会减小。

图4:不同尺寸的气体、乙醇和二氧化钛颗粒沿从燃烧室到基底的轴线的温度(左)和轴向速度(右)剖面

3 喷射角的修改

对反应机理和流动特性的模拟结果表明,基于乙醇液滴在燃烧室中的停留时间相对较短的事实,乙醇会在燃烧室外发生蒸发。如图4和图5所示,这还会涉及喷嘴中的冷却效果,它会影响HVSFS系统的能量平衡。如图2中显示的膨胀喷嘴中质量分数分布的分析表明,在膨胀喷嘴的整个长度上有大量的O2、C2H6O、CO和H2,这导致乙醇气体的燃烧不充分的假设。

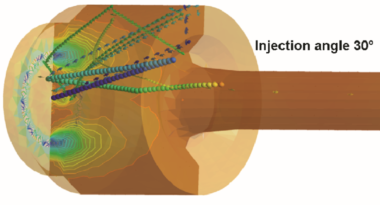

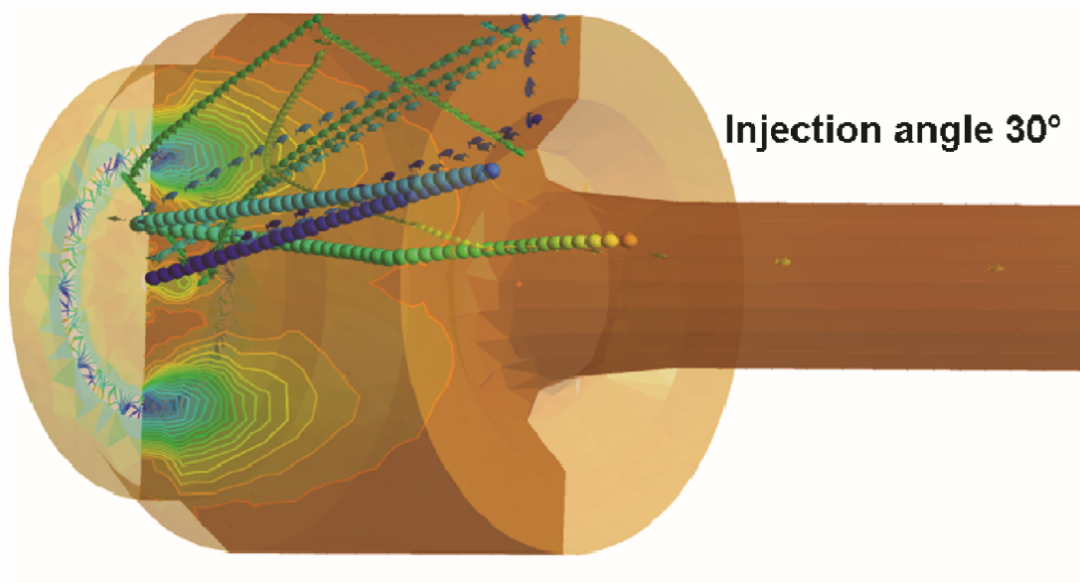

为了避免这种冷却效应,我们进行了一些优化实验来减小乙醇液滴的汽化长度,使其在燃烧室内发生蒸发。本工作中的主要修改是把悬浮液喷射角(乙醇液滴和二氧化钛)从0°(轴向喷射)调到30°(参见图5进行比较)。

图5:0°(左)和30°(右)悬浮喷射角下C2H6O蒸发点以及气体和颗粒温度分布的比较

参见图5,喷射角度的修改在乙醇汽化点位置以及在乙醇汽化期间防止明显的冷却效应方面都带来了良好效果。由于乙醇的流动路径较长, 因此当喷油角偏离轴30°时,在燃烧室中停留时间较长,乙醇的蒸发仍发生在喷嘴内,但蒸发点离燃烧室较近。通过对比两种不同角度下的模拟结果,我们可以观察到气体和粒子的温度中心线分布,在膨胀喷嘴内的冷却效果几乎消失。

总结

在热喷涂系统中使用溶液作为纳米粒子处理的载流体是一种新的方法,与标准的HVOF工艺相比,该方法具有新的HVSFS工艺的一些热物理和热化学变化。

本文以工业TopGun-G torch为例,在常规HVOF过程数值模型的基础上,对非均质三相HVSFS过程的燃烧和气体动力学现象进行了三维模拟和分析,包括乙醇蒸发和非预混燃烧过程的模拟,以及气液、气体与颗粒之间的相互作用机理的分析。本文采用欧拉法求解反应气体的热场和流场,采用拉格朗日(Lagrangian)法模拟颗粒的飞行行为,使用商业CFD软件ANSYS-CFX11。

对HVSFS过程的模拟结果表明,乙醇的蒸发和燃烧发生在燃烧室外,膨胀喷嘴内存在的冷却效应会影响HVSFS系统的能量平衡。改变喷射角的优化方法可以提高乙醇在燃烧室中的停留时间,从而缩短了蒸发长度,使喷嘴内的冷却效果完全消失。然而,如图6所示,由于颗粒团聚、颗粒沉积在燃烧室壁上,或者由于它们的长流动路径和在燃烧室中的停留时间而导致颗粒氧化,该改进的喷射角也会具有一些不足。

图6:采用30°喷射角的HVSFS燃烧室中二氧化钛颗粒流动路径的不稳定性

本文之后的研究工作包括优化HVSFS热喷涂系统的过程,目的是精确和详细地描述在torch出口和基底之间的自由射流区域的流场,也就是本文中简略的部分。此外,还需要对HVSFS燃烧室中颗粒流动路径的不稳定性进行研究。

本文的研究目的是开发一种分析方法,用于分析和预测HVSFS热喷涂系统在各种操作条件下的性能,确定各个参数对过程的影响,并最终帮助和促进HVSFS torch的设计。

苏公网安备 32059002002276号

苏公网安备 32059002002276号