传统产业中我们提到DQE,PQE/MQE,SQE,大家更多的共识是Quality Engineer,是不同的质量管理角色。

在当下,随着新一代信息技术在传统产业管理中的应用探索及落地迭代,原来关于Quality Engineer的共识被重新定位为Quality Engineering——一个有流程,有体系,有闭环,有迭代的质量工程活动。

01

什么是——

DQE,PQE/MQE,SQE

角色和角色之间环环相扣,环节和环节之间相互驱动,最终成品的质量取决于供应链各个节点协同协作的结果,起于研发设计,关联供应链,终于组装制造。

DQE,PQE/MQE,SQE三个职能角色在大多数工厂里,是由三个不同的部门分别承担管理工作,我们简要从业务流转和数据流转两个维度,分析一下他们之间的关系。

DQE

Design Quality Engineering

DQE代表质量策划体系,主要负责NPI阶段的质量策划。

众所周知,质量问题是设计出来的,不是生产出来的(能做到的工厂的确寥寥无几),因此对DQE工程师就有着更高的要求,很多企业的DQE工程师都是从SQE或PQE/MQE工程师转岗过来,更具有实践经验。

PQE/MQE

Product/Manufacture

Quality Engineering

PQE/MQE代表质量过程体系,主要负责PFMEA文件的输出,以及分析和解决产品生产过程中出现的各类质量问题。

生产过程,即拿上游提供的原材料通过设定的制程进行再加工的过程,所以在生产过程中出现的问题,主要分为三种原因:设计问题、制程问题、原材料问题。

SQE

Supplier Quality Engineering

SQE代表供应链质量体系,主要负责供应商选定、原材料质量把控以及供应商考核评分,于供应商有着至高的地位,在公司内部与采购有着相互博弈的过程。

02

三者关联——

通过FMEA具象化

FMEA(Failure Mode and Effects Analysis)是失效模式与影响分析,即“潜在失效模式及后果分析”的简称。它是一种可靠性设计的重要方法,实际上也是FMA(故障模式分析)和FEA(故障影响分析)的组合。

FMEA从科学性、系统性方法出发,通过团队合作,减少APQP五大阶段中,产品设计和制造过程的相关技术风险,减少风险需要投入的预防和鉴定成本,减少失败及失效成本,解决产品设计及制造可靠性问题、质量问题,帮助企业高质量生产。

企业通过实施FMEA,可有效控制COQ(Cost Of Quality)和COPQ(Cost Of Poor Quality)的目标。

在产品研发到生产的过程中,FMEA产品的价值远胜一款分析工具。

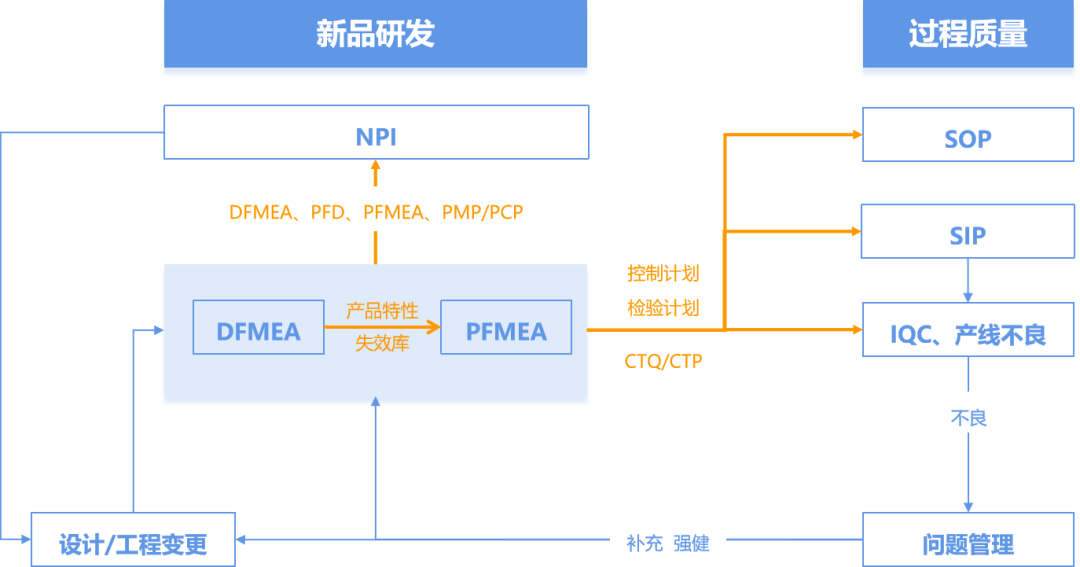

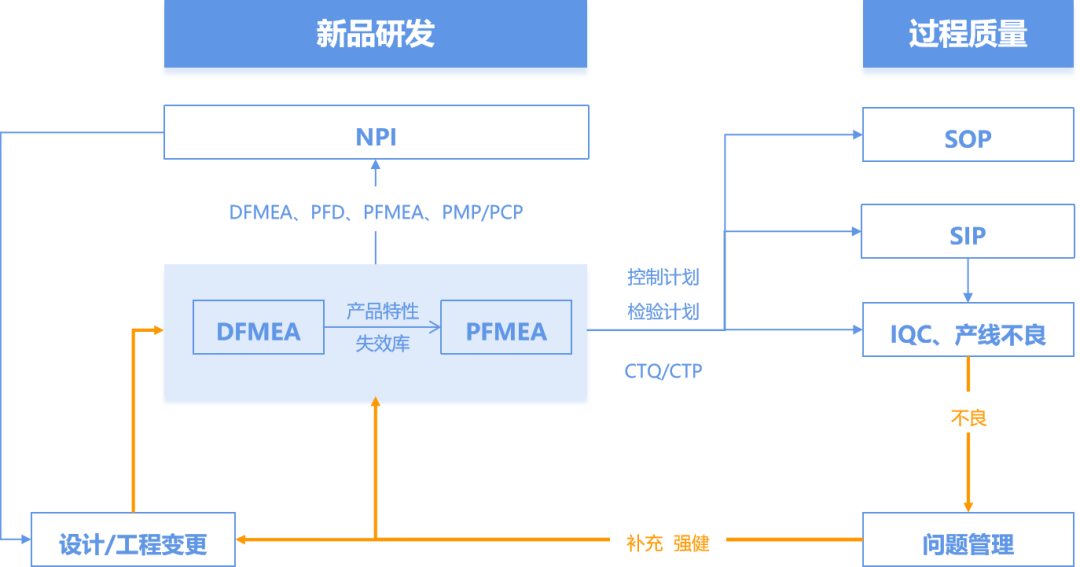

DQE到PQE/MQE的闭环

在NPI阶段,我们首先通过DFMEA分析零部件及其产品特性,并进行失效分析,发现潜在问题,并制定预防/探测措施,降低风险。

DFMEA的分析结果,如产品特性及失效库等,需要完整准确的传递至PFMEA中,PFMEA借鉴DFMEA的信息,围绕生产工序/要素展开对过程的分析,识别过程中潜在的风险,进而通过科学的管理手段去遏制或降低风险。

最终这些诞生于策划阶段的管理手段,将体现到用于量产的SOP(Standard Operation paper标准操作指导书)和SIP(Standard Inspection paper标准检验指导书)中,指导生产过程。

这就是我们说的第一条数据链,DQE到PQE/MQE的数据传递。

PQE/MQE到DQE的闭环

在实际量产环节,会出现各类问题,包括操作问题、设计问题、来料问题、设备问题等等。

面对这些问题,相信每个工厂都会有一套相对完善的处理流程,针对问题,提出短期对策、长期对策,发起设计/工程变更,输出8D报告等,这些流程对大家驾轻就熟,那么现在,我们暂不讨论流程,而是回到最开始的地方,回到设计策划阶段。

这些问题,在策划阶段,我们识别到了吗?

我们策划的控制措施是有效的吗?

针对这个问题新的处理措施,能够补充到策划阶段的DFMEA/PFMEA中吗?

这是我们要说的第二条数据链,PQE/MQE到DQE的数据传递。

现实的管理中,由于文件的离散,人员的变更,数据的庞杂、管理工具的限制等因素,策划阶段和过程阶段的数据,往往是割裂的、无法闭环的。

量产阶段员工认为DFMEA和PFMEA的文档缺少指导价值,不适用,如此恶性循环。

解决以上问题,企业必须借助信息化管理工具,引导或指导员工按标准输出对应的文件,并且能够实现各个环节间,数据的自动同步、反向验证、持续优化,最终沉淀企业的知识库,提升制程能力和质量水平。

03

三者关联——

通过质量履历具象化

全产业都在高呼质量是企业的生命线,牢牢抓好“质造”,然而,现实中大多数企业,日日忙于擦屁股,忙于生产,缺乏体系思考、科学推进。

工厂中DQE、PQE/MQE、SQE职能看似配合默契,其实所有的业务主要是由人驱动而非数据驱动。

而人,作为公司最不稳定的资产,是每一个管理者最不应该去强依赖的资源。可大多数企业,由于缺少结构化沉淀,经验不可视等原因,不得不依赖人的管理。

质量履历可以是一个产品,它是公司内质量数据的汇合,包含所有DQE、PQE/MQE、SQE阶段所产生的数据,这些数据的存储必然是结构化的,从数据的抽取到数据的存储,分析和查询,质量履历担任着整个公司质量数据的重要作用。

它包含多种查询结构,按照时间、产品、物料、制程、工艺、供应商、客户等维度,成为智能工厂中重要的质量组成部分。

04

三者关联——

通过供应商评级评分具象化

供应链管理随着时代的变化,向企业提出了动态管理、科学管理、数字化管理的挑战,要求企业必须建立一套行之有效的科学管理办法,管理企业内部和供应链,方能在日渐激烈的市场竞争中持续存活与发展。

今天和大家分享一下海岸线基于DQRTC模型,提出的供应链中供应商的评级评分体系与DQE、PQE/MQE、SQE相关的指标。

下文主要描述Q、T指标:

Q(Quality)质量指标

作为SQE较重要的数据支撑指标,它包括:

供应商来料批次合格率(合格来料批次/来料总批次×100%)、来料抽检合格率(来料抽检合格总数/抽检样品总数×100%)、来料全检合格率(来料抽检合格总数/抽检样品总数×100%)、来料在线报废率(来料生产时报废数量/来料总数×100%)等。

随着行业的发展和数据的协同,质量指标也日益丰富。

如供应商的出货检验(OQA)、产线制程能力检验(IPQC)、制程终检(FQC),甚至供应商的来料检验(IQC)都已纳入质量指标中。

此外,由于技术的发展和企业对质量的愈发重视,单件质量在越来越多的场景中成为可能,它将代替平均质量成为质量数据的风向标。

不久的未来,在供应链质量数据大协同的背景下,免检会成为趋势,更优社会资源配置的高质量JIT库存将越来越成为可能与可信。

T(Technical)能力指标

任何一款成功产品的面世都是整个供应链的成功,因此产品的研发,不仅仅是公司内部的研发,更是供应链的协同研发。

供应链的制程能力指标,需要科学管理办法和科学管理工具双管齐下,根据不同品类定义关键制程指标,合理获取数据、分析数据,既要尊重供应链企业的机密信息,又能作为供应链企业的评级评分维度。

质量是结果指标,却关联着过程,反馈着过程管理办法的失效与否,有诊断有改善,用结果反哺过程,用过程,重新定义结果。

苏公网安备 32059002002276号

苏公网安备 32059002002276号